精密研削は、所定の表面仕上げと寸法精度を得ることが重要な基本的な製造および金属加工技術です。結果に影響を与える最も重要な要因の一つは、適切な砥粒サイズの選択です。 磨き剤 砥粒サイズは、除去される材料の量および仕上げられた表面の質感を決定します。適切な砥粒サイズを選択することで、作業の効率と品質に大きな差が生じます。

砥粒サイズの判定方法

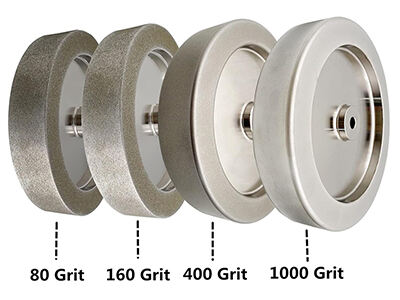

砥粒サイズとは、グラインディングホイールやその他の研削工具に含まれる個々の粗い砥粒の大きさを指します。通常は数値で表され、数値が小さいほど大きな砥粒を持つ粗い砥粒となり、より積極的に材料を除去します。逆に、数値が大きいほど細かく小さな砥粒となり、表面を滑らかに仕上げたり鏡面仕上げを行うのに適しています。この数値体系は標準化されており、特定の用途に応じた研削材を容易に選定できます。

研削工具は、これらの個々の砥粒が結合剤によって固められたマトリックス構造を持っています。研削中、砥粒は微小な切削工具として機能します。粗い砥粒は金属を深くかつ迅速に除去し、細かい砥粒は表面近くの金属を除去して仕上げを滑らかにします。また、砥粒間の間隔は切屑の排出や研削中の発熱を調整する上で重要な役割を果たします。

砥粒サイズ選定の主な基準

精密研削加工における砥粒サイズを選定する際には、いくつかの重要な選定基準があります。主な目的は、材料除去率と表面仕上げの間にバランスを取ることです。

加工対象の材料は重要な要素です。硬い材料の場合、サブサーフェス層の材料を加熱したり損傷させたりせずにきれいに切断するために、より微粒な砥粒が必要になることがよくあります。一方、柔らかい材料では、材料を迅速に取り除くために粗粒な砥粒を使用できる場合があります。除去すべき材料の量も同様に重要です。大量の材料を除去する必要がある場合は、まず粗粒の砥粒から始めるのが最も効率的です。その後、徐々に砥粒を細かくしていき、所望の最終的な表面仕上げおよび公差を達成します。

最終的な表面仕上げの要件は、砥粒の選択においておそらく最も直接的な決定要因です。塗装予定の部品の粗い仕上げには、60〜120番の砥具で十分な場合があります。機能面を必要とする部品の場合は、180〜400番までの仕上げが必要になることがあります。非常に精密な作業や鏡面仕上げには、800番以上と非常に細かい砥粒が必要です。

実践的かつ発展的な応用

精密研削における一般的なアプローチは、複数の砥粒番号を順に使用することです。非常に細かい砥粒を大量の材料除去に使用することは通常ありません。これは非効率的であり、研削工具がすぐに目詰まりする可能性があります。その代わり、まず粗い砥粒で大量の材料を素早く取り除き、基本形状を作り出すことから工程が始まります。

ほとんどの研削量が終了した後は、中粒度の砥粒を使用して表面を仕上げ、粗い砥粒による傷跡を除去し、製品を最終寸法に近づけます。最後に、細粒度または超微粒度の砥粒を用いて、正確な公差と指定された表面仕上げを達成します。この段階的なアプローチにより、効率性が確保され、微粒度砥材の寿命が延び、優れた仕上がりが得られます。

一般的な誤りの防止

一般的な誤りとして、作業の初期段階で細かい砥粒を使用すると、進展が乏しくなり、摩擦による熱損傷が後で発生する可能性があります。逆に、仕上げに必要なよりも細かい砥粒を使用すると、表面に深い傷が残り、その後除去することが困難になります。もう一つの誤りは、砥粒を順番に使用しないことです。非常に粗い砥粒から非常に細かい砥粒へと飛ばすと、通常は作業が遅くなり、細かい砥粒では深い傷を除去するのが難しく、所望の研磨仕上げに到達することはできません。それぞれの砥粒サイズの用途を理解し、論理的な順序で段階を踏んで進むことが、高精度な研削作業を成功させる秘訣です。

最後に、適切な砥粒サイズの選定は、すべてに共通する「ワンサイズフィットオール」の問題ではありません。材質、除去すべき材料量、および得ようとする最終的な表面仕上げに基づいて、意図的かつ慎重に選定を行う必要があります。