در فضای پویای تولید، کارایی و عمر دیسکهای سنباده عوامل اساسی هستند که تأثیر زیادی بر بهرهوری و هزینهها دارند. علاقه روبهرشدی نسبت به بهینهسازی این جنبههای عملکرد دیسک سنباده وجود دارد، زیرا تولیدکنندگان در پی افزایش رقابتپذیری خود هستند.

انتخاب استراتژیک دیسک سنباده

مواد - انتخابهای مخصوص به مواد

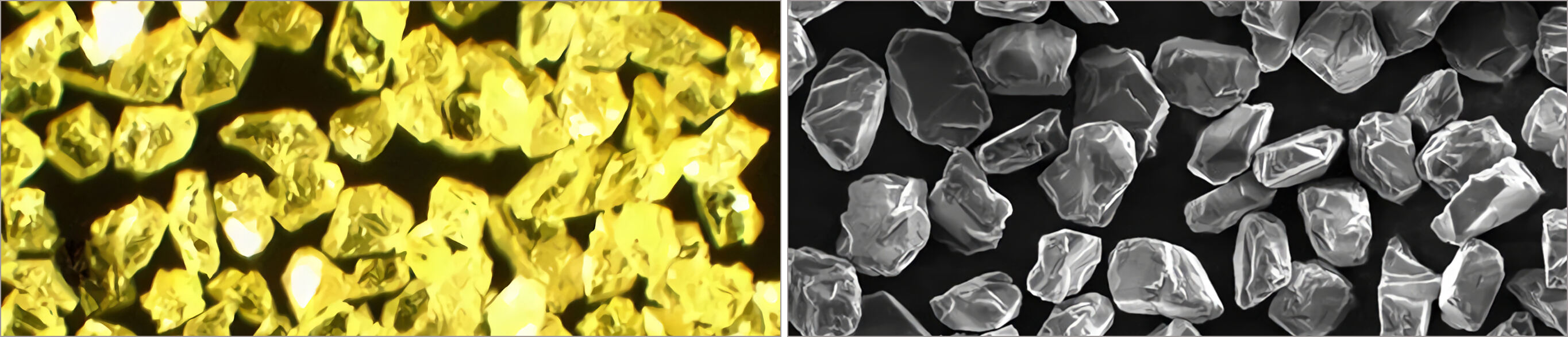

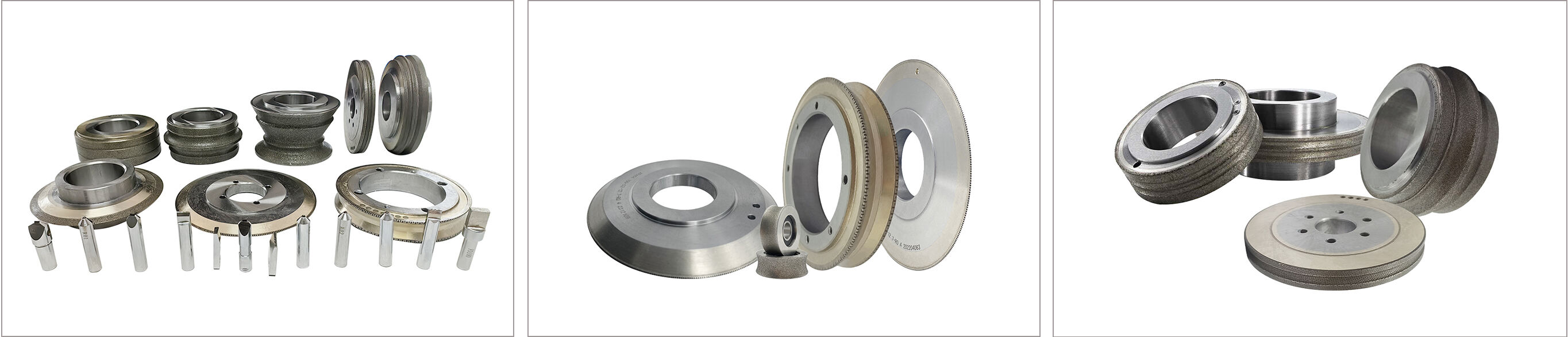

انتخاب ماده مناسب دیسک سنباده پایه و اساس سنگزنی کارآمد است. به عنوان مثال، در برخورد با مواد کاربیدی، استفاده از دیسکهای سنباده الماسی بسیار پیشنهادی است. سختی برجسته و مقاومت بالای در برابر سایش آنها، امکان حذف دقیق و سریع مواد را فراهم میکند و کارایی را افزایش میدهد. در مقابل، دیسکهای سنباده CBN (نیترید بورون مکعبی) گزینه پیشنهادی برای فرآوری فولاد هستند. مقاومت بالای حرارتی CBN به طور مؤثری خطر ایجاد سوختگی در حین سنگزنی را کاهش میدهد و این امر کیفیت و عمر بیشتر چرخ را تضمین میکند.

انتخاب اندازه دانه ساینده نیز نقش مهمی ایفا میکند. چرخهای دانه درشت برای عملیات سنگ زنی اولیه مناسب هستند، جایی که حذف سریع مواد اولویت اصلی است. آنها قادر به حذف سریع مقادیر زیادی از متریال هستند، اما نتیجه فینش سطح نسبتاً خشنی خواهد بود. از سوی دیگر، چرخهای دانه ریز برای سنگ زنی دقیق و فرآیندهای تکمیلی در نظر گرفته شدهاند. اگرچه نرخ حذف متریال کندتر است، اما میتوانند فینش سطح بسیار صافتری ایجاد کنند که برای کاربردهایی که به قطعات با دقت بالا نیاز دارند ضروری است.

سرعت سایش، نرخ پیشروی و عمق از پارامترهای متقابل هستند که باید به دقت تنظیم شوند. افزایش سرعت سایش میتواند کارایی برش را افزایش دهد، اما باید در تعادن با خطر گرمای بیشازحد قرار گیرد. سرعت بیشازحد میتواند منجر به آسیب حرارتی به قطعه کار و فرسایش سریعتر چرخ ساینده شود. به همین ترتیب، نرخ پیشروی باید براساس مواد قطعه کار و کیفیت سطح مورد نظر تنظیم شود. یک نرخ پیشروی بالاتر میتواند بهرهوری را افزایش دهد، به شرطی که پایان سطح و عمر چرخ ساینده تحت تأثیر قرار نگیرند. عمق سایش نیز باید بهینه شود. اگرچه یک عمق برش بزرگتر میتواند مقدار بیشتری ماده را در هر عبور بردارد، اما ممکن است تنش بیشتری روی چرخ و قطعه کار ایجاد کند و منجر به شکستن چرخ یا تغییر شکل قطعه کار شود.

مایع خنککننده تنها یک عامل کاهش دهنده دما نیست؛ بلکه عامل کلیدی در بهبود کارایی سنگزنی و عمر چرخ سنگ میباشد. یک مایع خنککننده با کیفیت بالا که دارای خواص عالی خنککنندگی، روانکنندگی و تمیزکنندگی باشد، میتواند دمای منطقه سنگزنی را به طور قابل توجهی کاهش دهد. این امر به نوبه خود آسیب حرارتی به قطعه کار را کاهش میدهد و سایش چرخ سنگ را کند میکند. دبی و فشار مایع خنککننده نیز اهمیت دارد. دبی کافی اطمینان از پراکندگی مؤثر گرما را فراهم میکند، در حالی که فشار مناسب به پاک کردن ذرات زائد کمک میکند، از انسداد چرخ سنگ جلوگیری میکند و سطح برش تمیزی حفظ میشود.

پرداختن چرخ سنگفرز کاری ضروری برای حفظ عملکرد بهینه است. با گذشت زمان، دانههای ساینده روی سطح چرخ کند شده و ممکن است چرخ شکل نامنظمی پیدا کند. عمل پرداختن تیزی چرخ را بازیابی کرده و هندسه آن را اصلاح میکند. ابزارهای پرداختهشونده مبتنی بر الماس، مانند غلتکهای الماسی یا پرداختکنندههای نقطهای الماسی، اغلب استفاده میشوند. فراوانی پرداختن به کاربرد سنگفرز و نوع چرخ بستگی دارد. برای سنگفرز دقیق، ممکن است پرداختن مکررتری برای تضمین نتایج یکنواخت لازم باشد.

نگهداری و دستکاری مناسب چرخهای سنباده اغلب نادیده گرفته میشود، در حالی که این عوامل برای دوام آنها بسیار حیاتی است. چرخهای سنباده باید در محیطی خشک و خنک و دور از نور خورشید مستقیم و دماهای شدید نگهداری شوند. رطوبت میتواند باعث خوردگی در برخی انواع چرخها، بهویژه آنهایی که قطعات فلزی دارند، شود. علاوه بر این، چرخها باید با دقت دستکاری شوند تا از ضربه خوردن یا افتادن آنها جلوگیری شود، زیرا حتی آسیبهای جزئی نیز میتواند سلامت ساختاری و عملکرد آنها را تحت تأثیر قرار دهد.

نوآوریهای ایجاد شده در سیستمهای پیوندی، عملکرد چرخهای سنباده را دگرگون کردهاند. مواد پیوندی جدیدتر، مانند رزینها و سرامیکهای پیشرفته، استحکام و مقاومت در برابر گرما را بهبود میبخشند. به عنوان مثال، جوشکوبی شیشهای چرخهای سنباده مشهور به سفتی بالا و حفظ شکل برجسته هستند که این ویژگی برای کاربردهای سنگزنی دقیق مفید است. این نوع پیوندها قادرند دماها و نیروهای بالاتری را تحمل کنند و بدین ترتیب سنگزنی کارآمدتر و عمر طولانیتری برای چرخ فراهم کنند.

چرخهای سنباده ترکیبی که از مواد ساینده یا انواع مختلف پیوند استفاده میکنند، روز به روز محبوبتر میشوند. این چرخها میتوانند از مزایای چندین ماده بهره ببرند؛ مثلاً سختی الماس و مقاومت حرارتی CBN. طراحیهای چرخ سنباده چندلایه نیز امکان انجام عملکردهای متفاوت در لایههای مختلف را فراهم میکنند. به عنوان مثال، یک لایه خارجی دانهدرشت برای حذف سریع مواد و یک لایه داخلی دانهریز برای پایان کار میتواند در نظر گرفته شود که در مجموع یک راهحل سنبادهزنی چند منظوره و کارآمدتری را فراهم کند.

با اجرای این راهکارها، تولیدکنندگان میتوانند به طور قابل توجهی بهرهوری و عمر چرخهای سنباده خود را افزایش دهند و در نتیجه بهرهوری بیشتر، هزینههای کمتر و خروجی با کیفیت بالاتری در فرآیند تولید داشته باشند.

ما بهصورت خ sincere دعوت میکنیم که تولیدکنندگان با ما در مورد صنعت دیسک ساینده بحثهای عمیقی انجام دهند. با بهرهگیری از تخصص ما در فناوری سایش دقیق، بهینهسازی فرآیند تولید و سابقه موفق همکاری با رهبران صنعتی، ما تعهد داریم تا چالشهای کلیدی مانند افزایش بهرهوری عملیاتی، بهینهسازی هزینه و بهبود کنترل کیفیت را پاسخگو باشیم.

اخبار داغ

اخبار داغ