تولید سریع محصولات، هدف مشترکی است که همکاران صنعت تولیدی به دنبال آن هستند. دریچههای منقل شده کارباید فلزی دارای ارزش پایینی هستند، بنابراین بهرهوری در تولید برای تولیدکنندگان دریچه بسیار مهم است. فرآیند سایش حدود نصف زمان را در فرآیند تولید دریچه اشغال میکند، بنابراین چگونه میتوان بهرهوری فرآیند سایش دریچه را بهبود بخشید که برای تولیدکنندگان دریچه حیاتی است.

فرآیند سنگزنی به دو فرآیند تقسیم میشود: 1. فرآیند سنگزنی تماس بین چرخ سنگ و قطعه کار؛ 2. زمان کمکی؛ بهرهوری فرآیند سنگزنی تماس بین چرخ سنگ و قطعه کار را میتوان با افزایش سرعت برش بهبود داد، اما این امر معایبی نیز دارد، از جمله فرسایش سریعتر چرخ سنگ، افزایش خطر تغییرات سریع در ابعاد قطعه کار و افزایش تعداد تعویضهای چرخ سنگ. کاهش زمان کمکی غیرضروری فضای بیشتری را برای بهبود بهرهوری فراهم خواهد کرد.

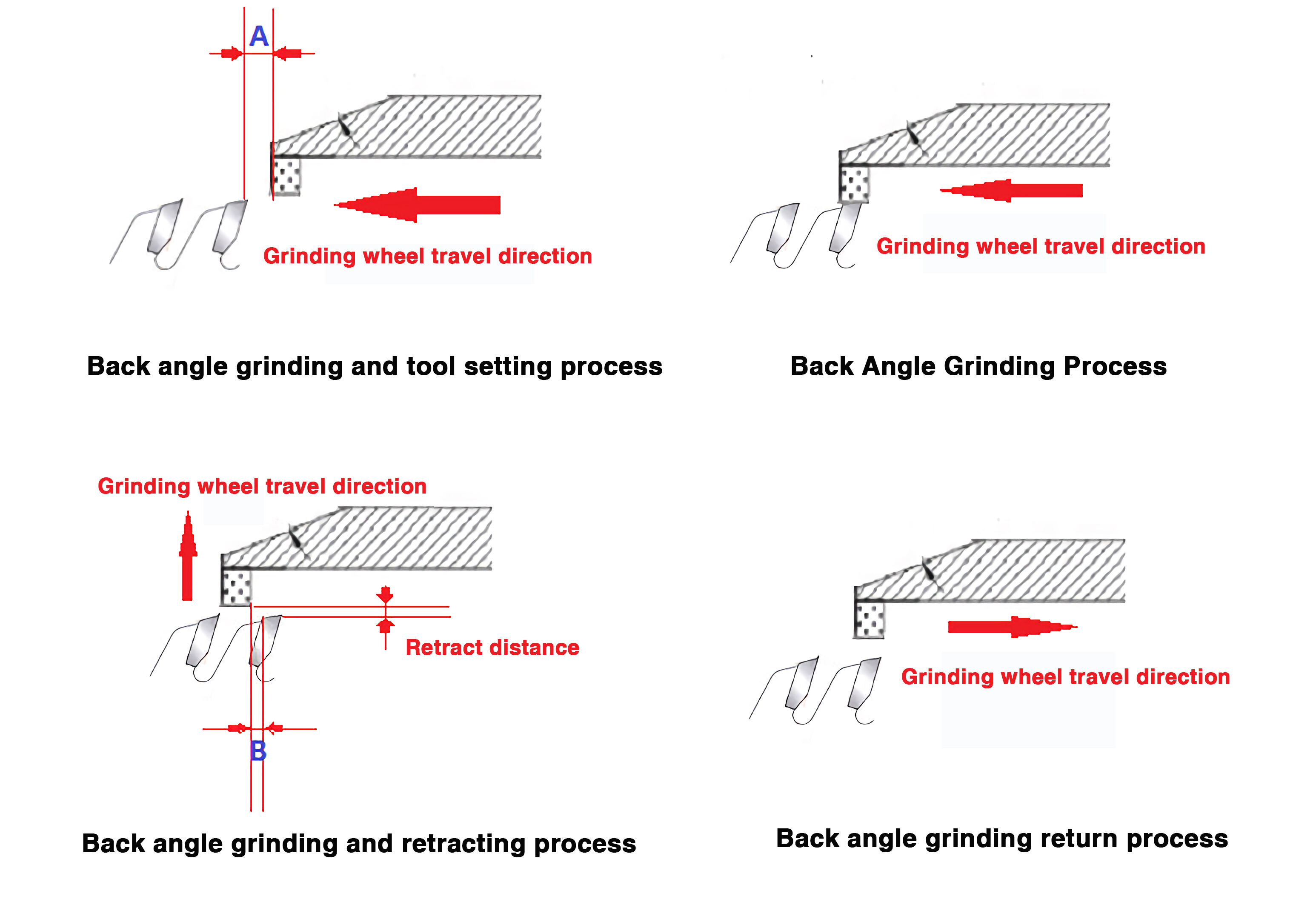

ما از سنگزنی زاویه پشت تیغه اره برای نشان دادن نحوه بهبود بهرهوری سنگزنی تیغه اره استفاده میکنیم. سنگزنی زاویه پشت تیغه اره به چهار مرحله زیر تقسیم میشود:

در طول فرآیند تنظیم ابزار: تغذیه سریع ابزار به تغذیف کند ابزار تغییر میکند، که در آن A = حدود 2 میلیمتر است;

خطاهای رایج: A خیلی بلند است، بویژه در فرآیند سنگزنی دندانههای پراکنده، که به طور جدی باعث کاهش کارایی سنگزنی میشود؛ A خیلی کوتاه است، که باعث میشود چرخ سنگ قبل از رسیدن به سرعت تنظیمشده به قطعه کار برخورد کند، یا حتی در زمان حرکت سریع ابزار، به قطه کار برخورد کند و در نتیجه چرخ سنگ به شدت فرسوده شود.

مشکلات رایج در فرآیند سنگزنی: سرعت پیشروی ابزار خیلی کند است و کارایی سنگزنی را کاهش میدهد؛ سرعت پیشروی ابزار خیلی تند است و منجر به 1. تیغه کدر شود؛ 2. چرخ سنگ سریعاً فرسوده شود؛ 3. دقت پیچدیس کاهش یابد؛ 4. لبه تیغه شکسته شود (کند نشود).

تعیین سرعت پیشروی ابزار: سرعت پیشروی ابزار (میلیمتر/ثانیه) × عرض سر ابزار (میلیمتر) ≈ 10 تا 15. مثال: سرعت پیشروی ابزار برای 305X96TX3.2 = 10/3.2 = 3 تا 3.5 میلیمتر/ثانیه.

طول کل حرکت ابزار ≈ A + ضخامت تیغه + B + عرض چرخ سنگ = 2 + 3 + 2 + 5 = 12 میلیمتر

عملیات پرداختن هر دندانه = تعویض دنده + پیشروی سریع + پیشروی کند + پرداختن + عقبکشی + بازگشت؛ زمان = 1.0 + 0.5 + 0.5 + 3.5 + 0.5 + 1 = 7 ثانیه / دندانه

به عنوان مثال 305X96T: زمان کلی پرداختن تقریباً 7×96 ثانیه = 672 ثانیه = 11.2 دقیقه

روش افزایش سرعت به شرح زیر است:

1. طول A و B را به حداقل برسانید.

2. سرعت پیشروی در چهار مرحله تعویض دنده، پیشروی سریع، عقبکشی و بازگشت را افزایش دهید.

مطلب فوق یک مثال برای پرداختن زاویه پشت به منظور تحلیل نحوه بهبود کارایی پرداختن است. به همین ترتیب، زوایای جانبی و جلویی نیز میتوانند با استفاده از روشهای ذکر شده کارایی کلیه فرآیند پرداختن را بهبود بخشند.

کلیه حقوق محفوظ است © شرکت ابزار الماس Ruizuan Zhengzhou — سیاست حریم خصوصی