Na dinâmica do setor de manufatura, a eficiência e a durabilidade das rodas de moagem são fatores essenciais que impactam significativamente a produtividade e os custos. Existe um crescente interesse em otimizar esses aspectos do desempenho das rodas de moagem à medida que os fabricantes buscam aumentar sua competitividade.

Seleção Estratégica das Rodas de Moagem

Material - Escolhas Específicas

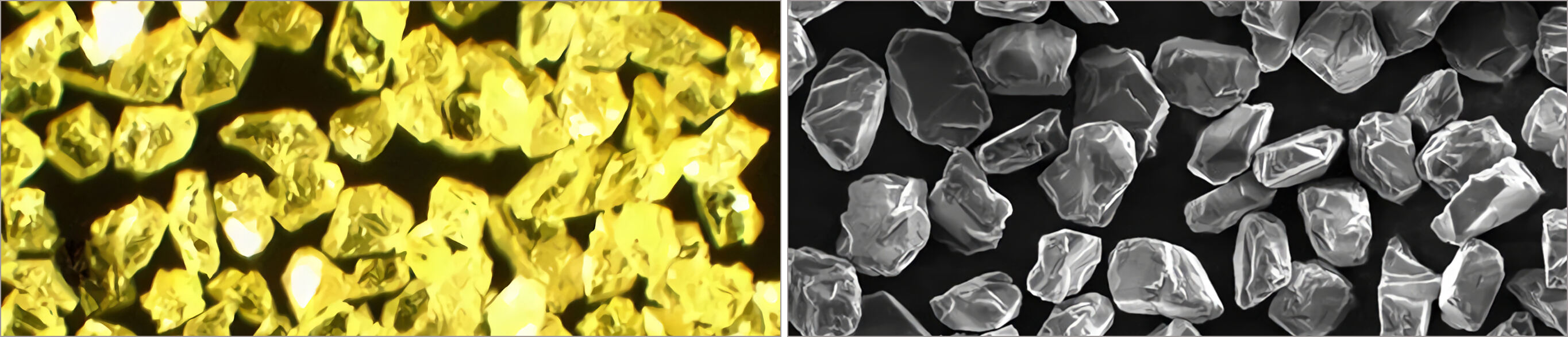

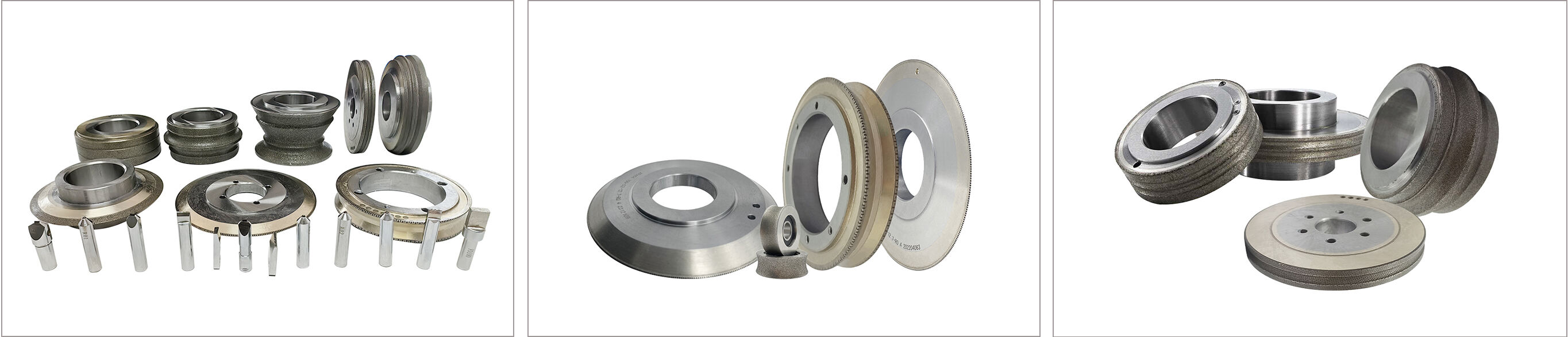

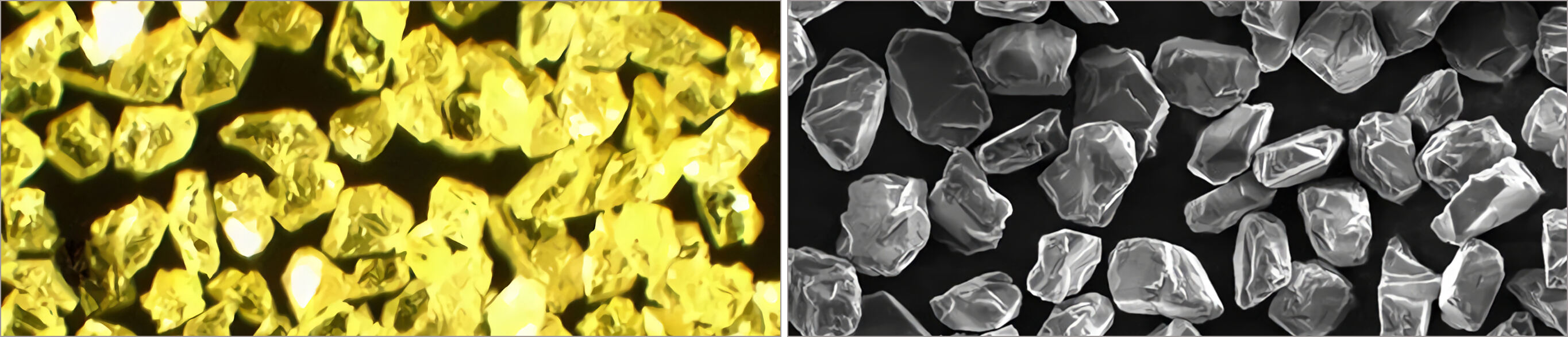

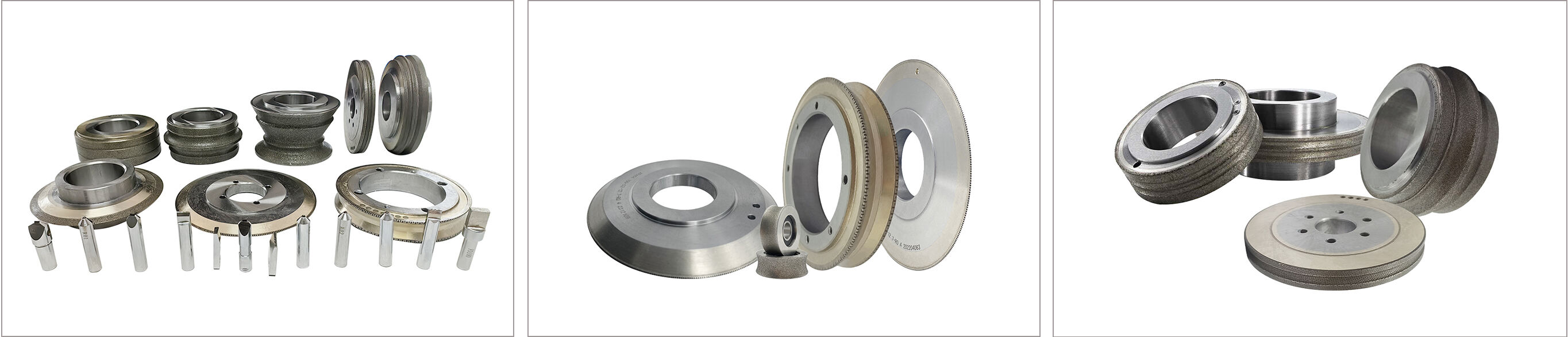

A seleção do material adequado para a roda de moagem é o pilar fundamental de uma usinagem eficiente. Por exemplo, ao trabalhar com materiais de carboneto, as rodas de diamante são altamente recomendadas. Sua excepcional dureza e resistência ao desgaste permitem a remoção precisa e rápida de material, aumentando a eficiência. Em contrapartida, rodas de CBN (nitrato de boro cúbico) são a opção preferida para o processamento de aço. A alta resistência ao calor do CBN reduz efetivamente o risco de queimaduras durante a moagem, garantindo qualidade e maior vida útil da roda.

A escolha do tamanho do grão abrasivo também desempenha um papel crucial. Discos de grãos grossos são ideais para operações de desbaste, onde a prioridade é a remoção rápida de material. Eles conseguem eliminar grandes quantidades de material rapidamente, mas o acabamento superficial resultante pode ser relativamente áspero. Por outro lado, discos de grãos finos são utilizados em processos de retificação de precisão e acabamento. Embora a taxa de remoção de material seja mais lenta, eles permitem alcançar um acabamento superficial mais suave, essencial para aplicações que exigem componentes de alta precisão.

A velocidade de usinagem, a taxa de avanço e a profundidade são parâmetros inter-relacionados que precisam ser cuidadosamente calibrados. Aumentar a velocidade de usinagem pode melhorar a eficiência de corte, mas deve ser equilibrado com o risco de superaquecimento. Velocidades excessivas podem levar a danos térmicos na peça e ao desgaste acelerado da roda de usinagem. Da mesma forma, a taxa de avanço deve ser ajustada de acordo com o material da peça e a qualidade superficial desejada. Uma taxa de avanço mais alta pode aumentar a produtividade, desde que o acabamento superficial e a vida útil da roda não sejam comprometidos. A profundidade de usinagem também deve ser otimizada. Embora uma maior profundidade de corte remova mais material por passo, ela pode causar tensões elevadas na roda e na peça, possivelmente levando à quebra da roda ou deformação da peça.

O refrigerante não é apenas um agente redutor de calor; ele é um fator fundamental para melhorar a eficiência da retificação e a vida útil da roda. Um refrigerante de alta qualidade, com excelentes propriedades de refrigeração, lubrificação e limpeza, pode reduzir significativamente a temperatura na zona de retificação. Isso, por sua vez, minimiza danos térmicos à peça e reduz o desgaste da roda de retificação. A vazão e a pressão do refrigerante também são importantes. Uma vazão suficiente garante uma dissipação eficaz do calor, enquanto a pressão adequada ajuda a remover os resíduos, evitando o entupimento da roda e mantendo uma superfície de corte limpa.

A afiação da roda de moagem é uma prática essencial para manter o desempenho ideal. Com o tempo, os grãos abrasivos na superfície da roda ficam opacos e a roda pode desenvolver uma forma irregular. A afiação restaura o fio da roda e corrige sua geometria. Ferramentas de afiação à base de diamante, como cilindros de diamante ou afiadores de diamante de ponto único, são comumente utilizadas. A frequência da afiação depende da aplicação de moagem e do tipo de roda. Para moagem de alta precisão, pode ser necessária uma afiação mais frequente para garantir resultados consistentes.

O armazenamento e manuseio adequados das rodas de moagem são frequentemente ignorados, mas são fundamentais para a sua durabilidade. As rodas de moagem devem ser armazenadas em um ambiente seco e fresco, longe da luz solar direta e de temperaturas extremas. A umidade pode causar corrosão em alguns tipos de rodas, especialmente aquelas com componentes metálicos. Além disso, as rodas devem ser manuseadas com cuidado para evitar impactos ou quedas, já que mesmo danos menores podem comprometer a integridade estrutural e o desempenho.

Inovações nos sistemas de ligação estão revolucionando o desempenho das rodas de moagem. Novos materiais de ligação, como resinas e cerâmicas avançadas, oferecem maior resistência e tolerância ao calor. Por exemplo, ligação Vidrada rodas de moagem são conhecidas por sua alta rigidez e excelente retenção de forma, o que é benéfico para aplicações de moagem de precisão. Essas ligações conseguem suportar temperaturas e forças mais elevadas, permitindo uma moagem mais eficiente e uma vida útil prolongada da roda.

As rodas de moagem híbridas, que combinam diferentes materiais abrasivos ou tipos de ligação, estão se tornando cada vez mais populares. Essas rodas podem aproveitar as vantagens de múltiplos materiais, como a dureza do diamante e a resistência ao calor do CBN. Os designs de rodas multicamadas, por outro lado, permitem diferentes funções em diferentes camadas. Por exemplo, uma camada externa de grãos grossos pode ser usada para remoção rápida de material, enquanto uma camada interna de grãos finos pode ser reservada para o acabamento, resultando em uma solução de moagem mais versátil e eficiente.

Ao implementar essas estratégias, os fabricantes podem melhorar significativamente a eficiência e a vida útil de suas rodas de moagem, levando a uma produtividade aumentada, custos reduzidos e uma saída de maior qualidade no processo de fabricação.

Convidamos sinceramente os fabricantes a participarem de discussões aprofundadas conosco sobre o setor de discos abrasivos. Contando com nossa expertise em tecnologia de retificação precisa, otimização de processos produtivos e um histórico comprovado de colaboração com líderes do setor, estamos empenhados em enfrentar desafios fundamentais, tais como a melhoria da eficiência operacional, a otimização de custos e o aprimoramento do controle de qualidade.

Notícias em Destaque

Notícias em Destaque