W dynamicznym środowisku produkcji skuteczność i trwałość tarcz szlifierskich są kluczowymi czynnikami, które znacząco wpływają na produktywność i koszty. Rosnące zainteresowanie budzi optymalizacja tych aspektów wydajności tarcz szlifierskich, ponieważ producenci dążą do podnoszenia swojej konkurencyjności.

StrategicznY wybór tarczy szlifierskiej

Materiał - specyficzne wybory

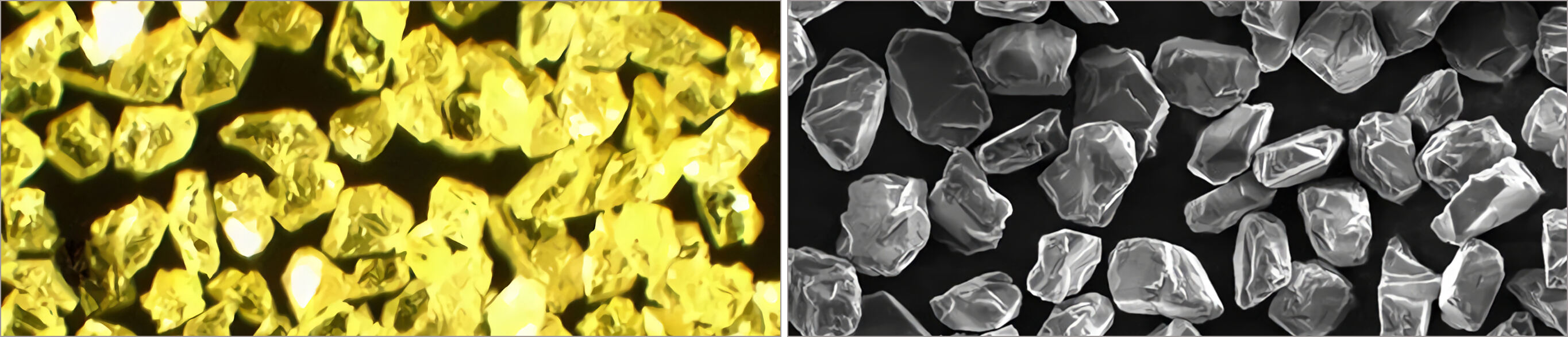

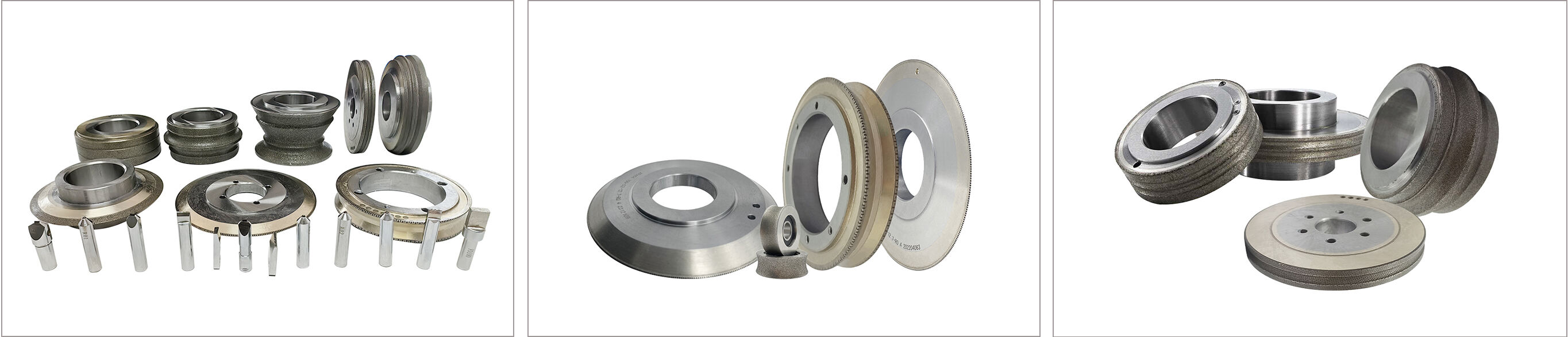

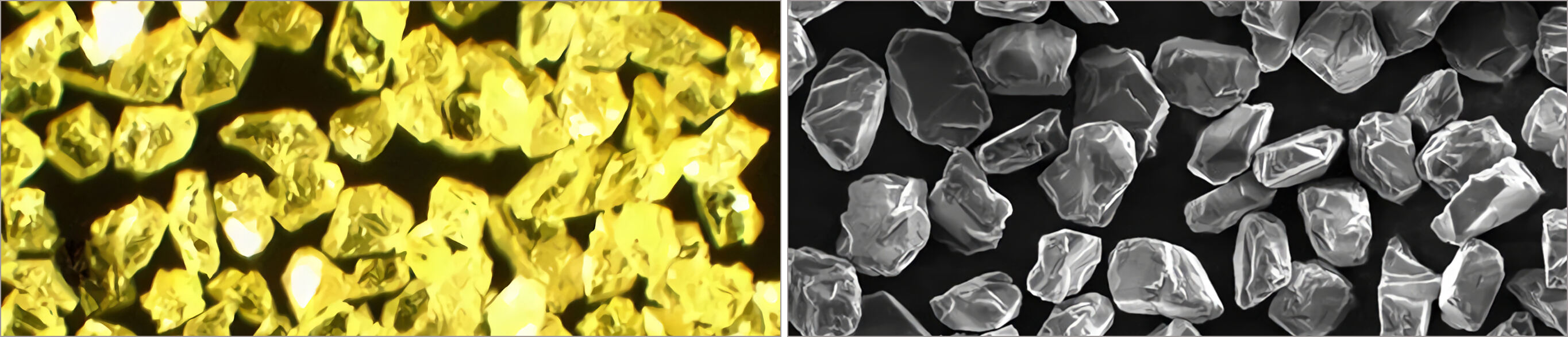

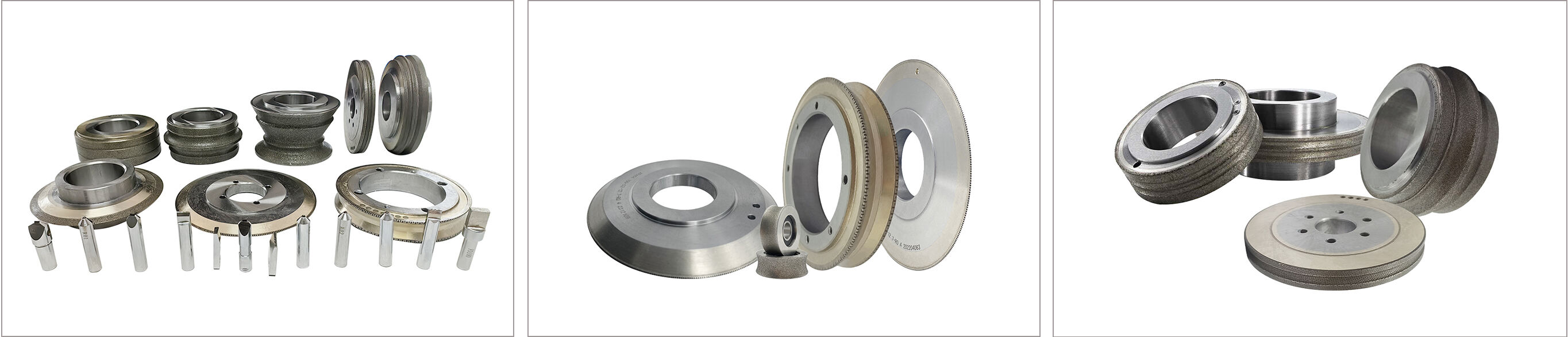

Wybór odpowiedniego materiału tarczy szlifierskiej to podstawa efektywnego szlifowania. Na przykład przy obróbce materiałów węglikowych, wysoko zaleca się stosowanie tarcz diamentowych. Ich wyjątkowa twardość i odporność na zużycie pozwalają na precyzyjne i szybkie usuwanie materiału, co zwiększa efektywność. Natomiast tarcze CBN (azotku boru w kostce trygonalnej) są standardowym wyborem przy obróbce stali. Wysoka odporność termiczna CBN skutecznie zmniejsza ryzyko przypaleń podczas szlifowania, zapewniając zarówno jakość, jak i dłuższą trwałość tarczy.

Wybór wielkości ziarna ściernego odgrywa również kluczową rolę. Koła z grubym ziarnem są idealne do operacji szlifowania wstępnego, gdzie priorytetem jest szybkie usuwanie materiału. Mogą one szybko usunąć duże ilości materiału, jednak uzyskana jakość powierzchni może być stosunkowo niska. Z kolei koła z drobnym ziarnem stosuje się do precyzyjnego szlifowania i procesów wykańczających. Mimo że tempo usuwania materiału jest wolniejsze, pozwalają uzyskać gładką powierzchnię, co jest istotne w zastosowaniach wymagających wysokiej dokładności.

Prędkość szlifowania, posuw i głębokość są parametrami wzajemnie powiązanymi, które należy dokładnie skalibrować. Zwiększenie prędkości szlifowania może poprawić skuteczność cięcia, jednak musi być zrównoważone z ryzykiem przegrzania. Nadmierna prędkość może prowadzić do uszkodzeń termicznych na przedmiocie obrabianym oraz szybszego zużycia tarczy szlifierskiej. Podobnie, posuw należy dostosować do materiału przedmiotu obrabianego oraz oczekiwanej jakości powierzchni. Wyższy posuw może zwiększyć produktywność, pod warunkiem, że jakość wykańczania powierzchni i trwałość tarczy nie zostaną naruszone. Również głębokość szlifowania powinna zostać zoptymalizowana. Mimo że większa głębokość cięcia umożliwia usunięcie większej ilości materiału w jednym przejściu, może ona powodować większe obciążenie tarczy i przedmiotu obrabianego, co potencjalnie może doprowadzić do pęknięcia tarczy lub odkształcenia przedmiotu.

Chłodzenie to nie tylko środek obniżający temperaturę; jest kluczowym czynnikiem wpływającym na poprawę skuteczności szlifowania i trwałości tarczy szlifierskiej. Wysokiej jakości chłodzenie o doskonałych właściwościach chłodzących, smarnych i oczyszczających może znacząco obniżyć temperaturę w strefie szlifowania. To z kolei minimalizuje uszkodzenia termiczne materiału obrabianego i spowalnia zużycie tarczy szlifierskiej. Również przepływ i ciśnienie chłodzenia odgrywają ważną rolę. Odpowiedni przepływ gwarantuje efektywne odprowadzanie ciepła, podczas gdy właściwe ciśnienie pomaga usunąć zanieczyszczenia, zapobiegając zapychaniu tarczy i utrzymując czystą powierzchnię cięcia.

Przygotowanie powierzchni ściernicy jest istotnym zabiegiem zapewniającym utrzymanie optymalnej wydajności. W miarę czasu ziarna ścierne na powierzchni koła tępią się, a samo koło może przybrać nieregularny kształt. Przygotowanie przywraca ostrze koła i koryguje jego geometrię. Narzędzia do przygotowywania oparte na diamentach, takie jak role diamentowe lub jednopunktowe narzędzia do przygotowywania diamentowego, są powszechnie stosowane. Częstotliwość przygotowywania zależy od zastosowania szlifowania i rodzaju koła. W przypadku szlifowania precyzyjnego może być wymagane częstsze przygotowywanie, aby zapewnić spójne wyniki.

Właściwe przechowywanie i obchodzenie się z tarczami szlifierskimi są często lekceważone, ale mają kluczowe znaczenie dla ich trwałości. Tarcze szlifierskie należy przechowywać w suchym i chłodnym miejscu, z dala od bezpośredniego światła słonecznego i skrajnych temperatur. Wilgoć może powodować korozję w niektórych typach tarcz, szczególnie tych zawierających elementy metalowe. Ponadto, tarcze należy obchodzić się z ostrożnością, unikając uderzeń lub upuszczenia, ponieważ nawet niewielkie uszkodzenia mogą naruszyć ich integralność konstrukcyjną i wpłynąć na jakość pracy.

Innowacje w systemach łączenia przeobrażają wydajność tarcz szlifierskich. Nowe materiały łącznikowe, takie jak zaawansowane żywice i ceramika, oferują poprawioną wytrzymałość i odporność na ciepło. Na przykład, wiązanie witryfikowane tarcze szlifierskie są znane ze swojej dużej sztywności i doskonałego utrzymania kształtu, co jest korzystne w zastosowaniach wymagających precyzji. Takie wiązania są w stanie wytrzymać wyższe temperatury i siły, umożliwiając bardziej efektywne szlifowanie i przedłużając żywotność tarczy.

Koła do szlifowania hybrydowe, które łączą różne materiały ściereczne lub typy spoiw, stają się coraz bardziej popularne. Koła te mogą wykorzystywać zalety wielu materiałów, takie jak twardość diamentu i odporność na ciepło CBN. Z kolei wielowarstwowe konstrukcje kół pozwalają na różne funkcje w poszczególnych warstwach. Na przykład, zewnętrzna warstwa o grubym ziarnie może służyć szybkiemu usuwaniu materiału, podczas gdy wewnętrzna warstwa o drobnym ziarnie może być przeznaczona do wykańczania, co daje bardziej uniwersalne i efektywne rozwiązanie szlifierskie.

Wdrażając te strategie, producenci mogą znacząco poprawić efektywność i trwałość swoich kół szlifierskich, co prowadzi do zwiększenia produktywności, obniżenia kosztów oraz uzyskania wyrobów wyższej jakości w procesie wytwarzania.

Serdecznie zapraszamy producentów do nawiązania z nami głębokiej współpracy w zakresie branży tarcz szlifierskich. Wykorzystując naszą wiedzę specjalistyczną w dziedzinie precyzyjnych technologii szlifowania, optymalizacji procesów produkcyjnych oraz doświadczenie zdobyte podczas współpracy z liderami branży, jesteśmy dążni do skutecznego rozwiązywania kluczowych wyzwań, takich jak poprawa efektywności operacyjnej, optymalizacja kosztów i doskonalenie kontroli jakości.

Gorące wiadomości

Gorące wiadomości