Pengisaran presisi adalah teknik asas dalam pembuatan dan kerja logam, di mana mendapatkan kemasan permukaan dan ketepatan dimensi yang dinyatakan adalah penting. Salah satu faktor paling penting yang mempengaruhi keputusan adalah pemilihan saiz butir yang sesuai abrasif Saiz butir menentukan jumlah bahan yang dialihkan dan tekstur permukaan akhir. Pemilihan saiz butir yang tepat boleh membantu membuat perbezaan besar dari segi kecekapan dan kualiti kerja anda.

Menentukan Saiz Butir Abrasif

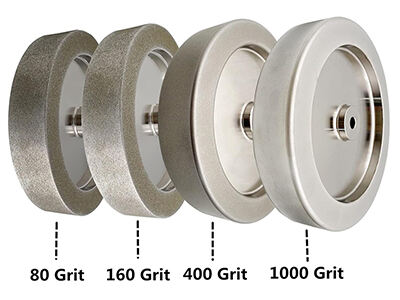

Saiz grit merujuk kepada saiz butiran abrasif kasar individu pada roda pengisar atau alat abrasif lain. Ia biasanya diwakili oleh nombor. Nombor yang lebih rendah menunjukkan grit yang lebih kasar dengan butiran abrasif yang lebih besar, yang menghapuskan bahan secara lebih agresif. Sebaliknya, nombor yang lebih besar mewakili grit yang lebih halus dan lebih kecil, yang lebih sesuai untuk permukaan licin dan penggilapan hingga kemasan tinggi. Sistem penomboran ini distandardkan untuk memudahkan pemilihan abrasif yang diperlukan bagi aplikasi tertentu.

Alat abrasif terdiri daripada matriks butiran individu yang dilekatkan bersama oleh ikatan matriks. Semasa proses pengisaran, butiran ini bertindak sebagai alat pemotong yang sangat kecil. Butiran kasar menghapuskan logam lebih dalam dan lebih cepat, manakala butiran halus menghapuskan logam lebih dekat dengan permukaan, mengilatkannya. Selain itu, jarak antara butiran mempengaruhi kawalan penyingkiran serpihan dan pengeluaran haba semasa pengisaran.

Kriteria Utama Pemilihan Saiz Grit

Terdapat beberapa kriteria pemilihan utama yang terlibat apabila memilih saiz butir untuk operasi penggilapan presisi. Matlamat utamanya adalah untuk memberikan keseimbangan antara kadar penyingkiran bahan dan kemasan permukaan.

Bahan yang diproses merupakan faktor penting. Bahan yang lebih keras biasanya memerlukan butir yang lebih halus untuk mendapatkan potongan bersih tanpa pemanasan atau kerosakan pada bahan lapisan bawah. Bahan yang lebih lembut mungkin membenarkan penggunaan butir yang lebih kasar sebagai cara untuk menyingkirkan stok dengan cepat. Jumlah bahan yang perlu dikeluarkan juga sama pentingnya. Jika anda menyingkirkan stok yang banyak, titik permulaan yang paling cekap ialah butir kasar. Ini diikuti dengan mengurangkan butir secara beransur-ansur untuk mencapai kemasan permukaan akhir dan had toleransi yang diingini.

Keperluan kemasan permukaan akhir adalah penentu paling langsung dalam pemilihan nilai ketelusan. Kemasan kasar pada komponen yang akan dicat mungkin hanya memerlukan alat bernilai ketelusan 60 hingga 120. Komponen yang memerlukan permukaan berfungsi mungkin memerlukan kemasan bernilai ketelusan 180 hingga 400. Bagi kerja yang sangat tepat dan kemasan seperti cermin, nilai ketelusan halus yang melebihi 800 diperlukan.

Aplikasi praktikal dan pembangunan

Pendekatan biasa dalam penggilapan tepat ialah menggunakan siri nilai-nilai ketelusan. Nilai ketelusan yang sangat halus biasanya tidak digunakan untuk mengalihkan jumlah bahan yang besar; ini tidak cekap dan boleh menyumbat alat pemotong dengan cepat. Sebagai gantinya, proses bermula dengan nilai ketelusan kasar untuk memotong sebahagian besar bahan dengan cepat dan membentuk bentuk asas.

Setelah sebahagian besar stok dikeluarkan, permukaan dikemas dengan butiran sederhana untuk meratakan permukaan dan menghilangkan kesan goresan daripada butiran kasar serta membawa komponen tersebut mendekati dimensi akhir. Akhirnya, butiran halus atau sangat halus digunakan untuk mencapai had ketelusan yang tepat dan kemasan permukaan yang dinyatakan. Pendekatan berperingkat ini pasti cekap, memelihara jangka hayat bahan lohor halus, dan memberikan kemasan yang sangat baik.

Pencegahan Ralat Lazim

Kesalahan biasa ialah memulakan dengan ketulan halus untuk peringkat awal kerja, yang menyebabkan kemajuan tergendala dan kerosakan haba kemudian akibat geseran. Sebaliknya, menggunakan ketulan yang lebih halus daripada yang diperlukan untuk hasil akhir akan meninggalkan calar-calar dalam pada permukaan yang sukar dibuang kemudian. Kesalahan kedua ialah kegagalan menggunakan ketulan mengikut urutan. Melompat daripada ketulan sangat kasar kepada ketulan sangat halus biasanya akan lebih perlahan, ketulan halus akan sukar menghilangkan calar-calar dalam tersebut, dan tidak akan mencapai kilapan yang diingini. Memahami fungsi setiap saiz ketulan dan maju melaluinya secara berperingkat adalah rahsia kepada penggilapan presisi yang berjaya.

Akhir sekali, pemilihan saiz ketulan yang betul bukanlah soal satu saiz sesuai untuk semua. Pemilihan dilakukan secara sengaja dan berdasarkan bahan, jumlah bahan yang perlu dibuang, serta kemasan permukaan akhir yang ingin dicapai.