제조 산업에 종사하는 동료들이 공통적으로 추구하는 목표는 제품의 신속한 생산입니다. 초경 톱날은 단가가 낮기 때문에 생산 효율성이 톱날 제조업체에게 특히 중요합니다. 연삭 공정은 톱날 제조 과정에서 약 50%의 시간을 차지하므로, 톱날 연삭 공정의 생산 효율성을 어떻게 향상시킬 수 있을지는 제조업체에게 매우 중요합니다.

연삭 공정은 두 가지 과정으로 나뉜다. 1. 연마숫돌과 작업물의 접촉에 의한 연삭 공정; 2. 보조 시간; 연마숫돌과 작업물의 접촉에 의한 연삭 공정의 효율은 절삭 속도를 증가시켜 향상시킬 수 있으나, 이는 연마숫돌의 마모를 가속화시키는 단점도 동반하며, 작업물 치수의 급격한 변화 위험을 높이고 연마숫돌 교체 빈도 또한 증가시킨다. 불필요한 보조 시간을 단축함으로써 효율 향상을 위한 더 많은 여유를 확보할 수 있다.

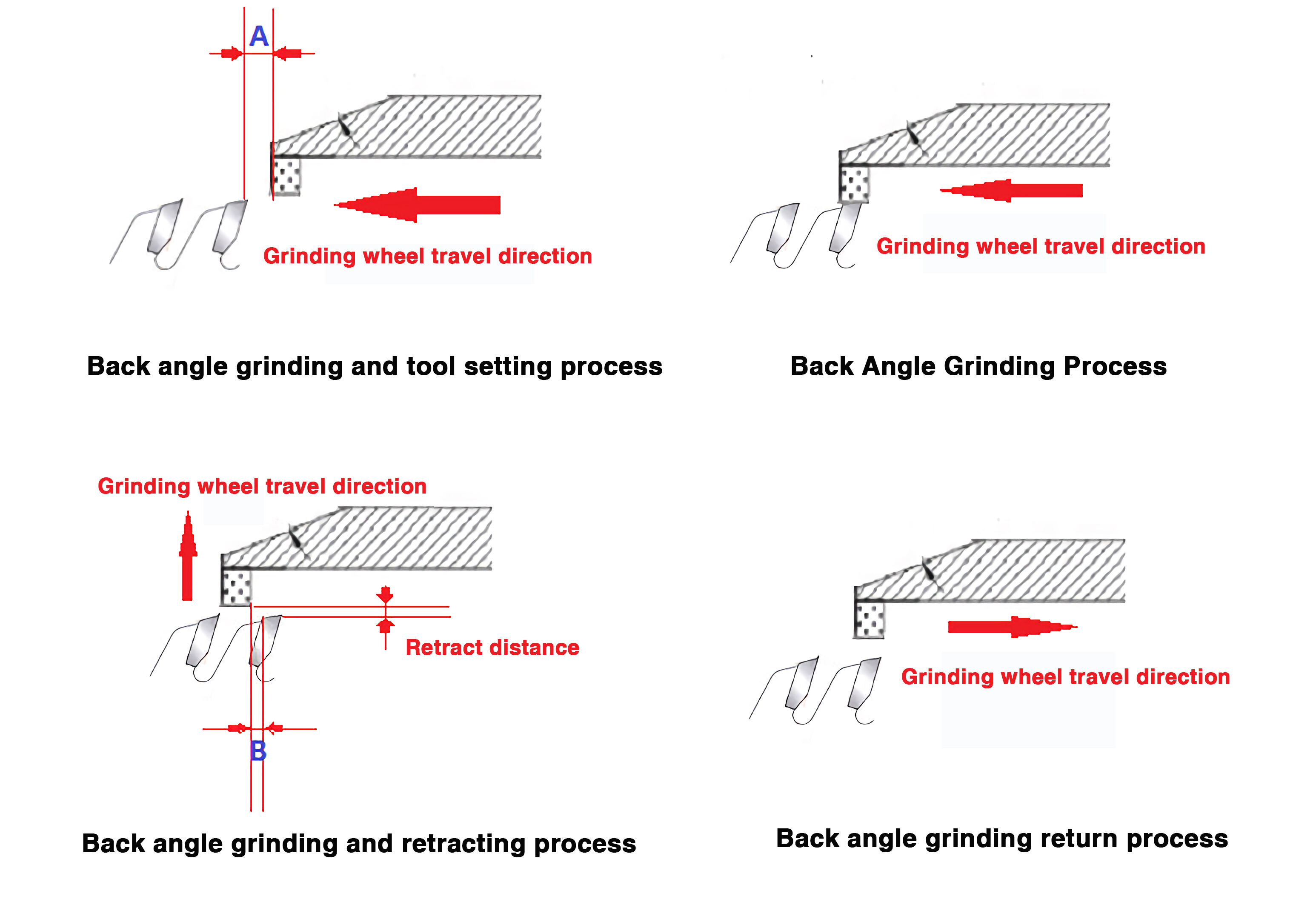

톱날의 뒷면 각도 연삭을 예로 들어 톱날 연삭 효율을 개선하는 방법을 설명한다. 톱날의 뒷면 각도 연삭은 다음 네 단계로 나뉜다:

공구 설정 과정에서 빠른 공구 이송을 느린 공구 이송으로 변경하며, A = 약 2mm이다;

일반적인 오류: A가 너무 길 경우 특히 희소 이빨 연마 과정에서 연마 효율이 크게 저하됨; A가 너무 짧을 경우 연마 휠이 설정 속도에 도달하기 전에 작업물에 충돌하거나, 공구 이동 속도가 빠를 때 작업물에 충돌하여 연마 휠이 심하게 마모됨.

연마 과정에서 발생하는 일반적인 문제: 공구 공급 속도가 느릴 경우 연마 효율에 영향을 미침; 공구 공급 속도가 빠를 경우 다음 현상이 발생함 1. 날이 흐려짐; 2. 연마 휠의 마모가 빨라짐; 3. 톱날 정밀도 저하; 4. 날 모서리가 부서짐(날카롭지 않음).

공구 공급 속도 결정 방법: 공구 공급 속도(mm/s) × 공구 헤드 너비(mm) ≈ 10~15. 예시: 305X96TX3.2의 공구 공급 속도 = 10/3.2 = 3~3.5mm/s.

공구 전체 이동 거리의 길이 ≈ A + 톱날 두께 + B + 연마 휠 너비 = 2 + 3 + 2 + 5 = 12mm

각 이의 연삭 동작 = 기어 변속 + 고속 이송 + 저속 이송 + 연삭 + 후퇴 + 복귀; 시간 = 1.0 + 0.5 + 0.5 + 3.5 + 0.5 + 1 = 7초/이

305X96T를 예로 들면: 전체 연삭 시간은 약 7X96초 = 672초 = 11.2분

속도를 높이는 방법은 다음과 같습니다:

1. A와 B의 길이를 최소화합니다.

2. 기어 변속, 고속 이송, 후퇴 및 복귀의 네 가지 공정에서 이송 속도를 증가시킵니다.

위의 예는 후면 각도를 연삭하는 예로, 연삭 효율을 향상시키는 방법을 분석한 것입니다. 이와 유사하게 측면 및 전면 각도의 전체 연삭 공정 효율성도 위의 방법을 통해 개선할 수 있습니다.

핫 뉴스

핫 뉴스2025-02-14

저작권 © Zhengzhou Ruizuan Diamond Tool Co., Ltd. 모든 권리 보유 — 개인정보 보호정책