製品の迅速な生産は製造業界の同僚たちが共通して目指す目標です。超硬合金ノコギリ刃は低価値品であるため、生産効率はノコギリ刃製造業者にとって特に重要です。研削プロセスはノコギリ刃製造プロセス全体の約半分の時間を占めるため、ノコギリ刃研削プロセスの生産効率をいかに向上させるかが製造業者にとって非常に重要です。

研削工程は次の2つの工程に分けられる。1. 簡易式グラインダーとワークとの接触による研削工程、2. 補助時間。簡易式グラインダーとワークとの接触による研削効率を向上させるには切削速度を速める方法があるが、これにはグラインダーの摩耗が早まるというデメリットがあり、ワークの寸法が急激に変化するリスクやグラインダー交換回数の増加を招く。不必要な補助時間を短縮すれば、効率改善のための余裕が生まれる。

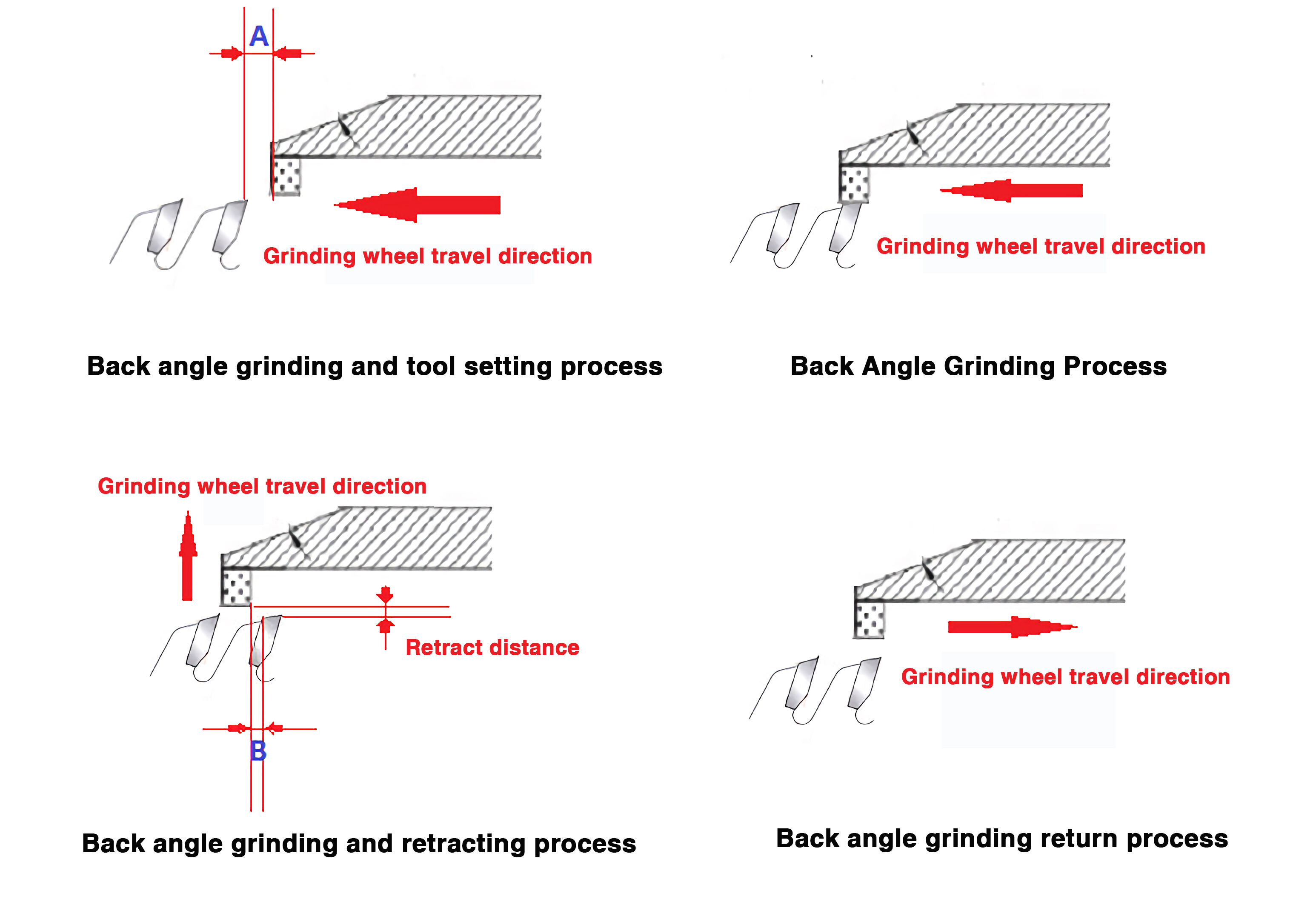

ノコギリ刃のバックエンド研削を例に、ノコギリ刃研削の効率向上方法を説明する。ノコギリ刃のバックエンド研削は、以下の4つのステップに分けることができる。

工具設定工程において、高速の工具送りを低速の工具送りに変更する。ただし、A = 約2 mm。

一般的なエラー:Aが長すぎる場合、特にスパーストゥースグラインディングの過程で研削効率が著しく低下します。また、Aが短すぎる場合、砥石が設定速度に達する前にワークに衝突する、あるいは工具送り速度が速いときにもワークに衝突し、砥石の著しい摩耗を引き起こします。

研削プロセスにおける一般的な問題:工具送り速度が遅いと研削効率に影響を与えます。一方、送り速度が速すぎると以下の問題が発生します。1. 刃先がぼける;2. 砥石がすぐに摩耗する;3. ノコギリ刃の精度が低下する;4. 刃先が破損する(鋭さがなくなる)。

工具送り速度の決定:工具送り速度(mm/s)×工具ヘッド幅(mm)≈10〜15。例:305X96TX3.2の工具送り速度=10÷3.2=3〜3.5mm/s。

工具全体のストローク長さ ≈ A + ブレード厚 + B + 砥石幅 = 2 + 3 + 2 + 5 = 12mm

各歯を研削する動作=ギアシフト+急速送り+徐進送り+研削+リトラクト+リターン;時間=1.0+0.5+0.5+3.5+0.5+1=7秒/歯

305X96Tを例に取ると:全体の研削時間は約7×96秒=672秒=11.2分

速度を上げる方法は次のとおりです:

1. AおよびBの長さを最短にする。

2. ギアシフト、急速送り、リトラクト、リターンという4工程での送り速度を速める。

上記はバックエンド角の研削例であり、研削効率を向上させる方法を分析したものです。同様に、サイドおよびフロント角についても上記の方法により、全体的な研削プロセスの効率を向上させることができます。

ホットニュース

ホットニュース2025-02-14

Copyright © Zhengzhou Ruizuan Diamond Tool Co.,Ltd. すべての権利は留保されます — プライバシーポリシー