Dalam dunia manufaktur yang dinamis, efisiensi dan umur pakai roda gerinda merupakan faktor krusial yang secara signifikan memengaruhi produktivitas dan biaya. Minat untuk mengoptimalkan aspek-aspek kinerja roda gerinda semakin meningkat seiring para produsen berupaya meningkatkan daya saing mereka.

Pemilihan Strategis Roda Gerinda

Material - Pilihan Berdasarkan Jenis

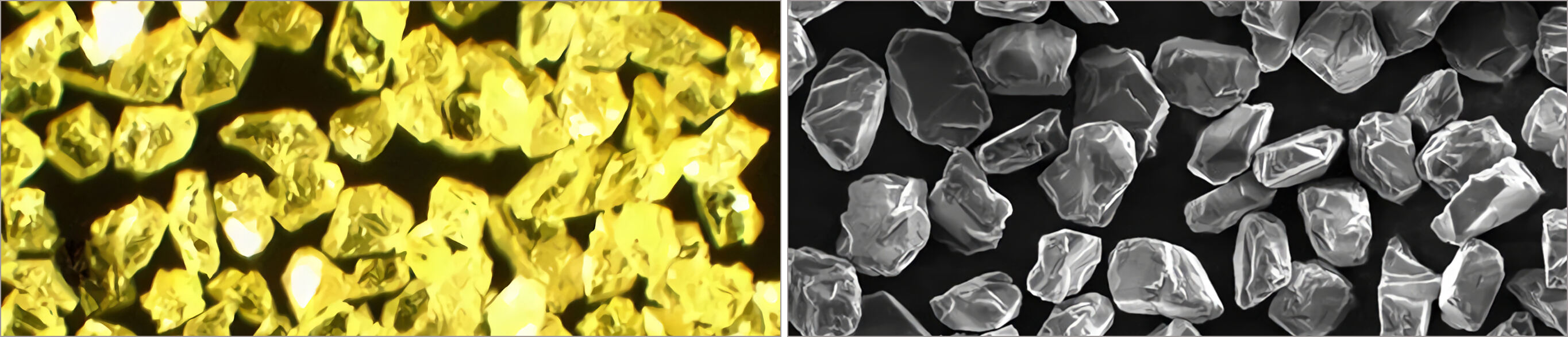

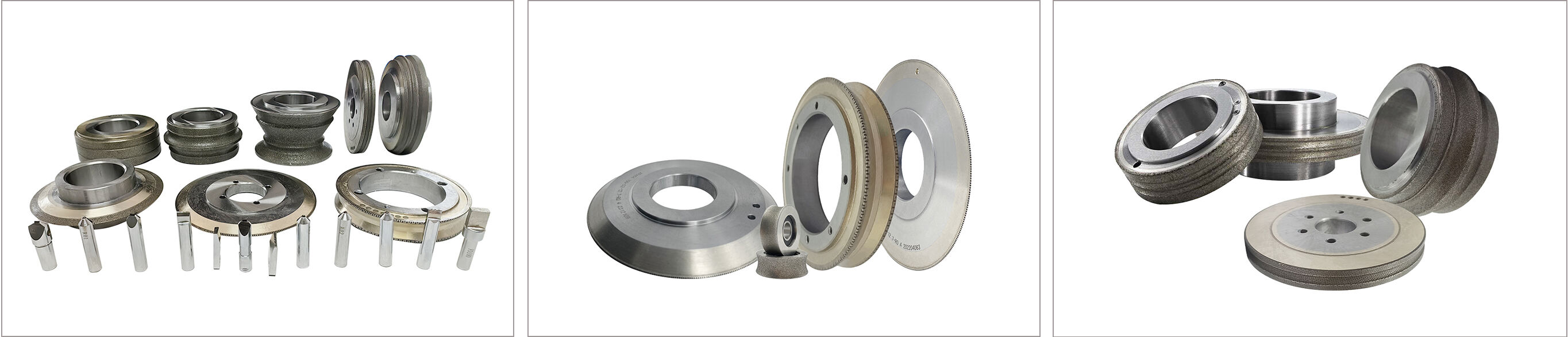

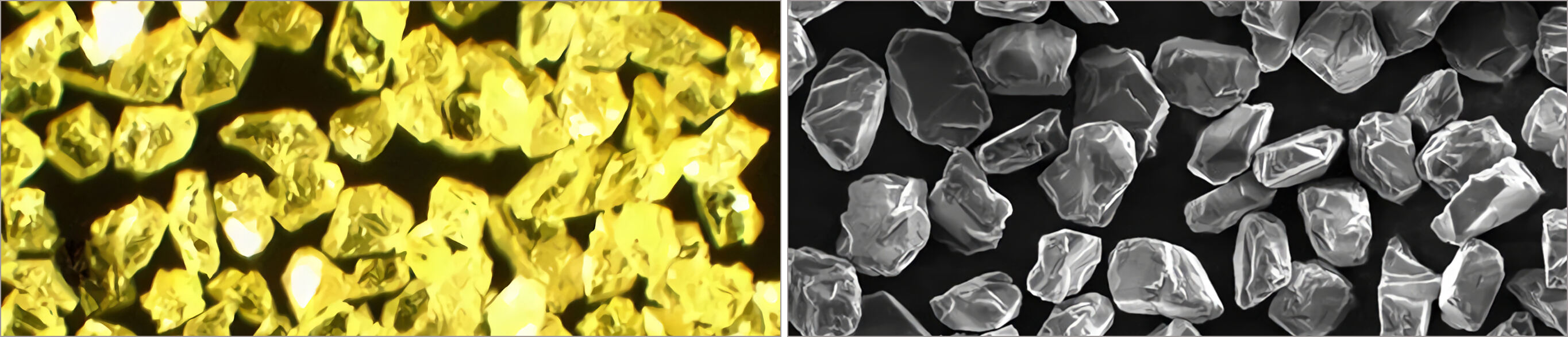

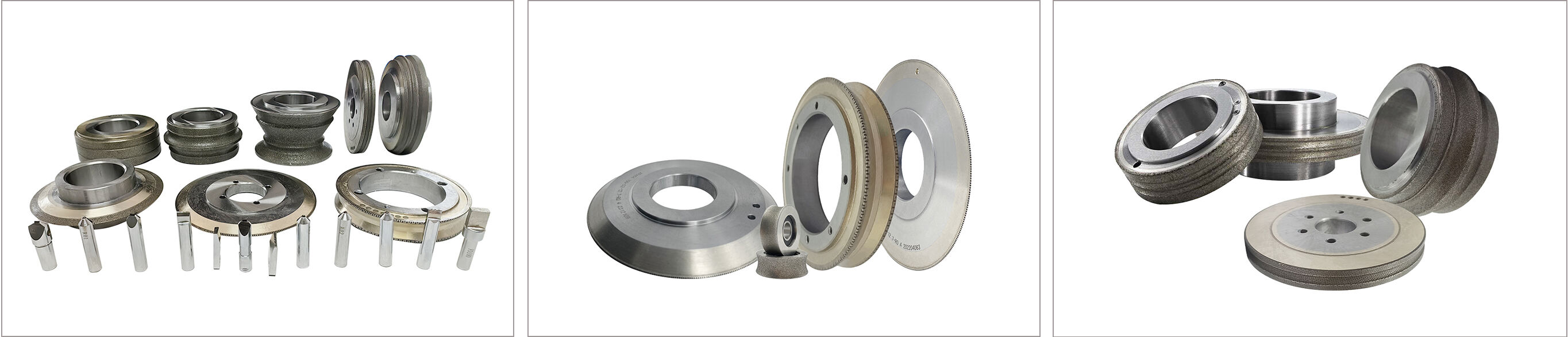

Memilih material roda gerinda yang tepat merupakan dasar dari proses penggerindaan yang efisien. Sebagai contoh, ketika bekerja dengan material karbida, roda gerinda berbahan intan sangat direkomendasikan. Kekerasan tinggi dan ketahanan aus yang dimiliki intan memungkinkan penghilangan material secara presisi dan cepat, sehingga meningkatkan efisiensi. Sebaliknya, roda gerinda CBN (cubic boron nitride) menjadi pilihan utama dalam pengolahan baja. Ketahanan CBN terhadap panas yang tinggi secara efektif mengurangi risiko terjadinya kerusakan akibat panas selama proses penggerindaan, menjaga kualitas serta memperpanjang umur roda gerinda.

Pemilihan ukuran butiran abrasif juga memainkan peran penting. Roda berbutir kasar ideal untuk operasi penggerindaan awal, di mana prioritas utamanya adalah penghilangan material secara cepat. Roda ini mampu menghilangkan jumlah material yang besar dalam waktu singkat, tetapi hasil akhir permukaannya mungkin relatif kasar. Di sisi lain, roda berbutir halus digunakan untuk penggerindaan presisi dan proses penyelsaian. Meskipun laju penghilangan material lebih lambat, roda jenis ini dapat menghasilkan permukaan yang lebih halus, yang sangat penting untuk aplikasi yang memerlukan komponen berpresisi tinggi.

Kecepatan penggerindaan, laju pemakanan, dan kedalaman merupakan parameter-parameter yang saling terkait dan perlu dikalibrasi secara hati-hati. Meningkatkan kecepatan penggerindaan dapat meningkatkan efisiensi pemotongan, tetapi harus diseimbangkan dengan risiko terjadinya panas berlebih. Kecepatan yang terlalu tinggi dapat menyebabkan kerusakan termal pada benda kerja serta keausan roda gerinda yang lebih cepat. Demikian pula, laju pemakanan harus disesuaikan dengan jenis material benda kerja dan kualitas permukaan yang diinginkan. Laju pemakanan yang lebih tinggi dapat meningkatkan produktivitas, asalkan kualitas permukaan dan umur roda gerinda tidak terganggu. Kedalaman penggerindaan juga harus dioptimalkan. Meskipun kedalaman potong yang lebih besar dapat menghilangkan lebih banyak material dalam satu kali lintasan, hal ini dapat menimbulkan tegangan yang lebih tinggi pada roda gerinda dan benda kerja, yang berpotensi menyebabkan roda gerinda pecah atau benda kerja mengalami deformasi.

Cairan pendingin bukan hanya berfungsi sebagai agen pengurang panas; ia juga merupakan faktor penting dalam meningkatkan efisiensi proses penggerindaan dan umur roda gerinda. Cairan pendingin berkualitas tinggi dengan sifat pendinginan, pelumasan, dan pembersihan yang sangat baik dapat secara signifikan menurunkan suhu di zona penggerindaan. Hal ini pada gilirannya meminimalkan kerusakan termal pada benda kerja serta memperlambat keausan roda gerinda. Laju aliran dan tekanan cairan pendingin juga memiliki peran penting. Aliran yang cukup menjamin pendinginan yang efektif, sedangkan tekanan yang tepat membantu menghilangkan serpihan, mencegah tersumbatnya roda gerinda, dan menjaga permukaan potong tetap bersih.

Pemrosesan roda gerinda merupakan praktik penting untuk mempertahankan kinerja optimal. Seiring waktu, butiran abrasif pada permukaan roda menjadi tumpul, dan roda mungkin mengembangkan bentuk yang tidak rata. Pemrosesan memulihkan ketajaman roda dan memperbaiki geometrinya. Alat pemroses berbasis intan, seperti rol intan atau pemroses titik-tunggal intan, sering digunakan. Frekuensi pemrosesan tergantung pada aplikasi penggerindaan dan jenis roda yang digunakan. Untuk penggerindaan presisi tinggi, pemrosesan yang lebih sering mungkin diperlukan guna memastikan hasil yang konsisten.

Penyimpanan dan penanganan roda gerinda yang tepat sering diabaikan tetapi sangat penting untuk keawetannya. Roda gerinda harus disimpan di lingkungan kering dan sejuk, terlindung dari paparan sinar matahari langsung dan suhu ekstrem. Kelembapan dapat menyebabkan korosi pada beberapa jenis roda, terutama yang memiliki komponen logam. Selain itu, roda harus ditangani dengan hati-hati untuk menghindari benturan atau jatuh, karena kerusakan kecil sekalipun dapat mengurangi integritas struktural dan kinerjanya.

Inovasi dalam sistem ikatan sedang merevolusi kinerja roda gerinda. Material ikatan baru, seperti resin dan keramik canggih, menawarkan kekuatan serta ketahanan panas yang lebih baik. Contohnya, ikatan Vitrified roda gerinda dikenal memiliki kekakuan tinggi dan kemampuan mempertahankan bentuk yang sangat baik, yang bermanfaat untuk aplikasi penggerindaan presisi. Ikatan ini mampu menahan suhu dan gaya yang lebih tinggi, memungkinkan penggerindaan lebih efisien dan usia pakai roda yang lebih lama.

Roda gerinda hibrida, yang menggabungkan berbagai material abrasif atau jenis ikatan, semakin populer. Roda-roda ini dapat memanfaatkan keunggulan berbagai material, seperti kekerasan inti dan ketahanan panas dari CBN. Sementara itu, desain roda berlapis memungkinkan fungsi yang berbeda pada setiap lapisannya. Sebagai contoh, lapisan luar dengan butiran kasar dapat digunakan untuk penghilangan material secara cepat, sedangkan lapisan dalam dengan butiran halus dapat digunakan untuk proses penyelesaian, menghasilkan solusi penggerindaan yang lebih serbaguna dan efisien.

Dengan menerapkan strategi-strategi ini, produsen dapat meningkatkan secara signifikan efisiensi dan umur pakai roda gerinda mereka, yang pada akhirnya meningkatkan produktivitas, mengurangi biaya, dan menghasilkan keluaran berkualitas tinggi dalam proses manufaktur.

Kami dengan tulus mengundang para produsen untuk terlibat dalam diskusi mendalam bersama kami mengenai industri roda gerinda. Dengan memanfaatkan keahlian kami dalam teknologi gerinda presisi, optimasi proses produksi, dan rekam jejak yang telah terbukti dalam berkolaborasi dengan para pemimpin industri, kami berkomitmen untuk mengatasi tantangan inti seperti peningkatan efisiensi operasional, optimasi biaya, dan penyempurnaan kontrol kualitas.

Berita Terkini

Berita Terkini