A gyártás dinamikus környezetében a köszörülő korongok hatékonysága és élettartama meghatározó tényezők, amelyek jelentősen befolyásolják a termelékenységet és a költségeket. Egyre nagyobb az érdeklődés ezeknek az aspektusoknak az optimalizálása iránt a gyártók versenyképességének növelése érdekében.

Stratégiai kiválasztás köszörülő korongoknál

Anyagspecifikus választások

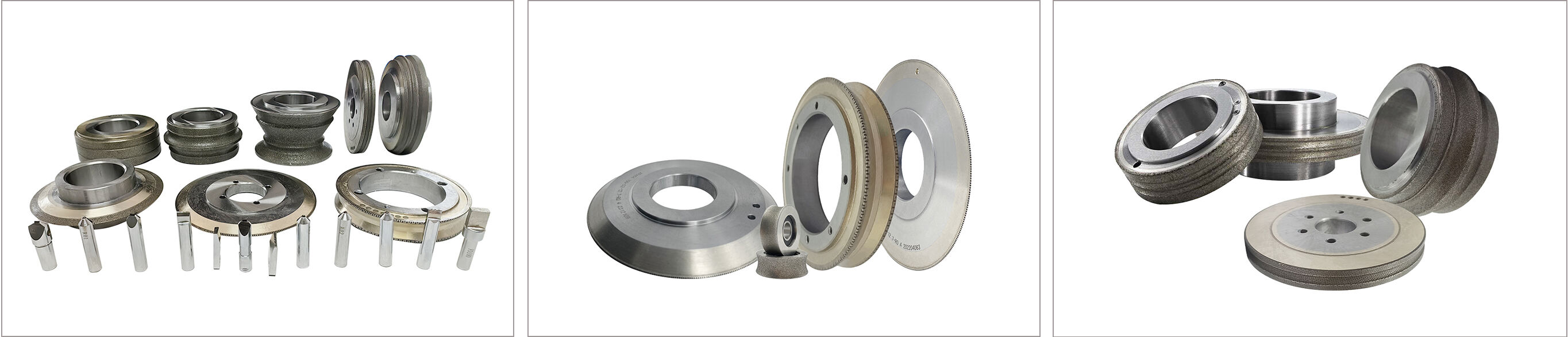

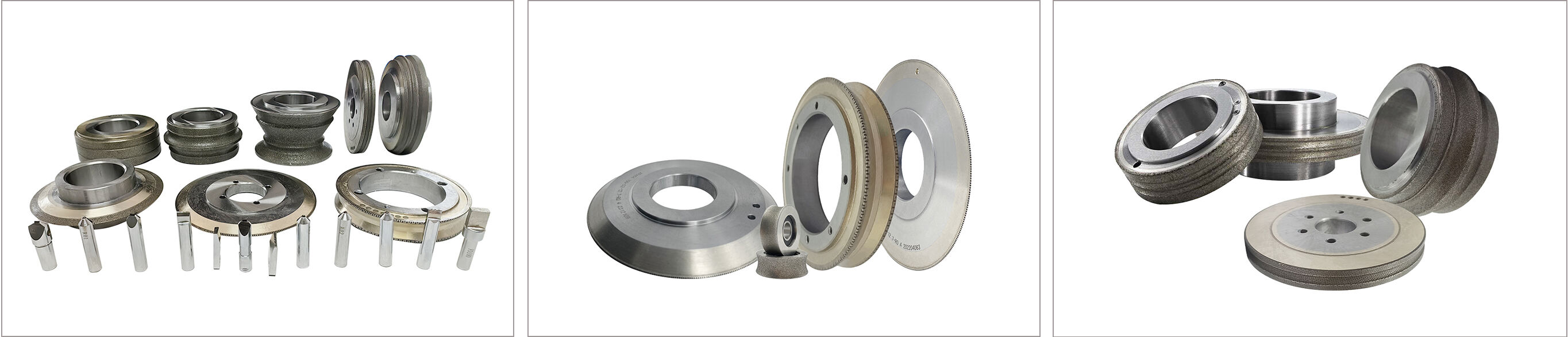

A megfelelő köszörülő korong anyagának kiválasztása a hatékony köszörölés alapja. Például karbidanyagok esetén erősen ajánlott a gyémánt köszörülő korong használata. Kiemelkedő keménysége és kopásállósága lehetővé teszi a precíz és gyors anyageltávolítást, növelve ezzel a hatékonyságot. Ezzel szemben a CBN (kockás bórnitrid) köszörülő korongok a fémfeldolgozás elsődleges választásai. A CBN kiváló hőállósága hatékonyan csökkenti a köszörülés során keletkező égési kockázatot, biztosítva ezzel a minőséget és a korong hosszabb élettartamát.

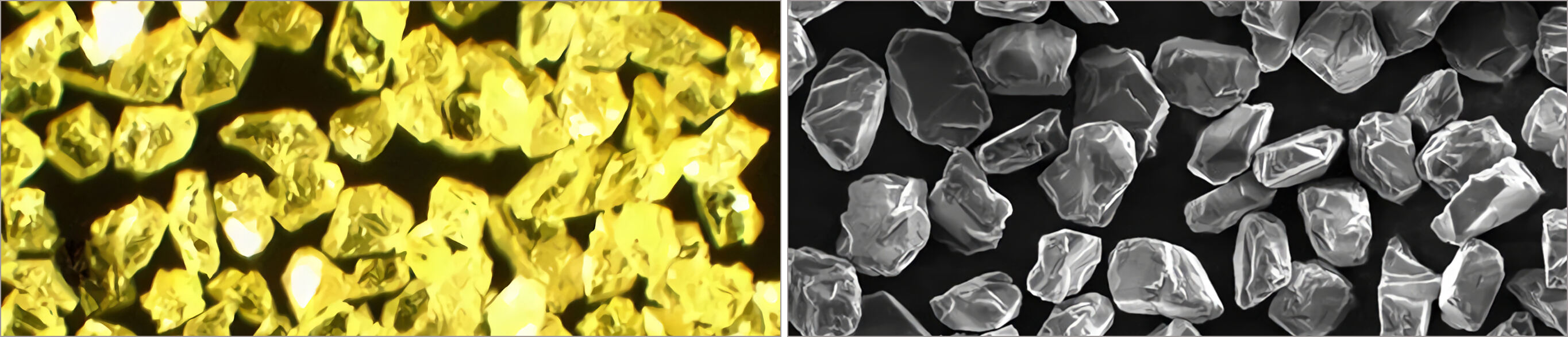

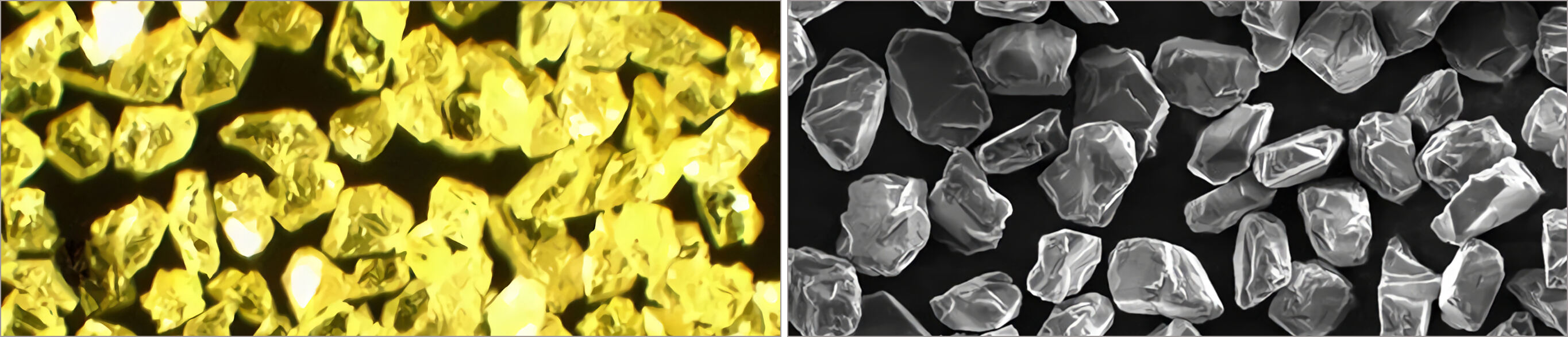

Az abrasív szemcseméret kiválasztása is nagy jelentőségű. A durva szemcséjű korongok ideálisak a durva köszörülési műveletekhez, ahol az anyag eltávolításának sebessége a prioritás. Ezek gyorsan tudnak nagy mennyiségű anyagot eltávolítani, de az így kapott felület érdes lehet. Ezzel szemben a finom szemcséjű korongokat pontos, finom köszörülési folyamatokra használják. Bár az anyageltávolítási sebesség lassabb, ezek segítségével simább felület érhető el, ami elengedhetetlen a nagy pontosságú alkatrészek esetében.

A csiszolási sebesség, előtolási sebesség és a vágásmélység egymással összefüggő paraméterek, melyeket gondosan kalibrálni kell. A csiszolási sebesség növelése fokozhatja a vágóképességet, azonban ezt az átmelegedés kockázatával kell kiegyensúlyozni. Túl magas sebesség hő okozta károsodáshoz vezethet a munkadarabon, valamint gyorsabb kopáshoz a csiszolókorongon. Hasonlóképpen, az előtolási sebességet a munkadarab anyagához és a kívánt felületminőséghez kell igazítani. Magasabb előtolási sebesség növelheti a termelékenységet, amennyiben a felületkezelés minősége és a korong élettartama nem sérül. A csiszolási mélység is optimalizálásra szorul. Bár nagyobb vágásmélység több anyag eltávolítását teszi lehetővé passzonként, ez nagyobb terhelést jelenthet a korongra és a munkadarabra egyaránt, ami korongtöréshez vagy munkadarb torzuláshoz vezethet.

A hűtőfolyadék nem csupán hőmérséklet-csökkentő szer; kulcsfontosságú tényező a köszörülési hatékonyság és a korong élettartamának javításában. Egy kiváló minőségű hűtőfolyadék, amely rendelkezik kitűnő hűtési, kenési és tisztítási tulajdonságokkal, jelentősen csökkenti a hőmérsékletet a köszörülési zónában. Ez viszont minimálisra csökkenti a munkadarab hő okozta sérüléseit, és lassítja a köszörűkorong kopását. A hűtőfolyadék áramlási sebessége és nyomása szintén fontos. A megfelelő áramlás biztosítja a hatékony hőelvezetést, míg a megfelelő nyomás segíti az apró szennyeződések eltávolítását, megakadályozva a korong eldugulását és a tiszta vágófelület megtartását.

A köszörülőkorong élesítése az optimális teljesítmény fenntartásához szükséges gyakorlat. Az idő múlásával a korong felületén lévő csiszolószemcsék eltompulnak, és a korong egyenetlen alakot is vehet fel. Az élesítés visszaállítja a korong élességét és helyesbíti annak geometriai formáját. Gyémántalapú élesítőeszközöket, mint például gyémánt hengereket vagy egypontos gyémánt élesítőket alkalmaznak gyakran. Az élesítés gyakoriságát a köszörölési feladat és a korong típusa határozza meg. Nagy pontosságú köszörölésnél gyakoribb élesítés szükséges a stabil eredmények biztosításához.

A csiszolókorongok megfelelő tárolása és kezelése gyakran elhanyagolt, pedig kritikus fontosságú az élettartamuk szempontjából. A csiszolókorongokat száraz, hűvös környezetben kell tárolni, közvetlen napsütéstől és extrém hőmérsékletektől távol. A nedvesség korróziót okozhat bizonyos típusú korongokban, különösen azoknál, amelyek fémből készült alkatrészeket tartalmaznak. Emellett a korongokat gondosan kell kezelni, hogy elkerüljék ütéseket vagy elejtést, mivel már enyhe sérülés is veszélyeztetheti szerkezeti integritásukat és teljesítményüket.

Az újítások a kötőanyag-rendszerekben forradalmasítják a csiszolókorongok teljesítményét. Új típusú kötőanyagok, például fejlett gyanták és kerámiák jobb szilárdságot és hőállóságot biztosítanak. Például vitrifikált kötés a csiszolókorongok magas merevségükről és kiváló formatartó képességükről ismertek, ami a precíziós csiszolási feladatoknál különösen előnyös. Ezek a kötések ellenállnak a magasabb hőmérsékleteknek és erőhatásoknak, lehetővé téve hatékonyabb csiszolást és hosszabb élettartamot.

A különböző csiszolóanyagokat vagy kötéstípusokat kombináló hibrid csiszolótárcsák egyre népszerűbbé válnak. Ezek a tárcsák kihasználhatják több anyag előnyeit, például a gyémánt keménységét és a CBN hőállóságát. A többrétegű keréktervek másrészt lehetővé teszik különböző funkciók alkalmazását az egyes rétegekben. Például egy durva szemcsézettségű külső réteg használható gyors anyageltávolításra, míg egy finom szemcsézettségű belső réteg a simításra tartható fenn, így egy sokoldalúbb és hatékonyabb csiszolási megoldást nyújtva.

Ezeknek az stratégiáknak az alkalmazásával a gyártók jelentősen növelhetik csiszolótárcsáik hatékonyságát és élettartamát, ezáltal javul a termelékenység, csökkennek a költségek, valamint javul a gyártási folyamat során kapott termékek minősége.

Őszintén meghívjuk a gyártókat, hogy részt vegyenek mélyreható megbeszélésekben a csiszolótárcsa iparral kapcsolatban. Szakértelmünket a precíziós csiszolási technológiákban, a termelési folyamatok optimalizálásában és a vezető ipari szereplőkkel való korábbi együttműködéseink eredményeiben bízva, elkötelezettek vagyunk abban, hogy megoldjuk a fő kihívásokat, mint például az üzemeltetési hatékonyság növelése, a költségek optimalizálása és a minőségellenőrzés finomítása.

Forró hírek

Forró hírek