उत्पादन उद्योग में काम करने वाले सहयोगियों का एक सामान्य लक्ष्य उत्पादों का त्वरित उत्पादन है। सीमेंटेड कार्बाइड सॉ ब्लेड का मूल्य कम होता है, इसलिए सॉ ब्लेड निर्माताओं के लिए उत्पादन दक्षता विशेष रूप से महत्वपूर्ण है। ग्राइंडिंग प्रक्रिया में लगभग आधे समय का उपयोग होता है, इसलिए सॉ ब्लेड निर्माताओं के लिए सॉ ब्लेड ग्राइंडिंग प्रक्रिया की उत्पादन दक्षता कैसे बढ़ाई जा सकती है, यह बहुत महत्वपूर्ण है।

अपघर्षण प्रक्रिया दो प्रक्रियाओं में विभाजित है: 1. अपघर्षक पहिया और कार्यखंड के बीच संपर्क की अपघर्षण प्रक्रिया; 2. सहायक समय; काटने की गति को बढ़ाकर अपघर्षक पहिया और कार्यखंड के बीच संपर्क की अपघर्षण प्रक्रिया की दक्षता में सुधार किया जा सकता है, लेकिन इससे अपघर्षक पहिया के घिसने की दर बढ़ जाती है, कार्यखंड के आकार में तेजी से परिवर्तन का जोखिम बढ़ जाता है और अपघर्षक पहिया के प्रतिस्थापन की संख्या में वृद्धि होती है। अनावश्यक सहायक समय को कम करने से दक्षता में सुधार के लिए अधिक जगह मिलेगी।

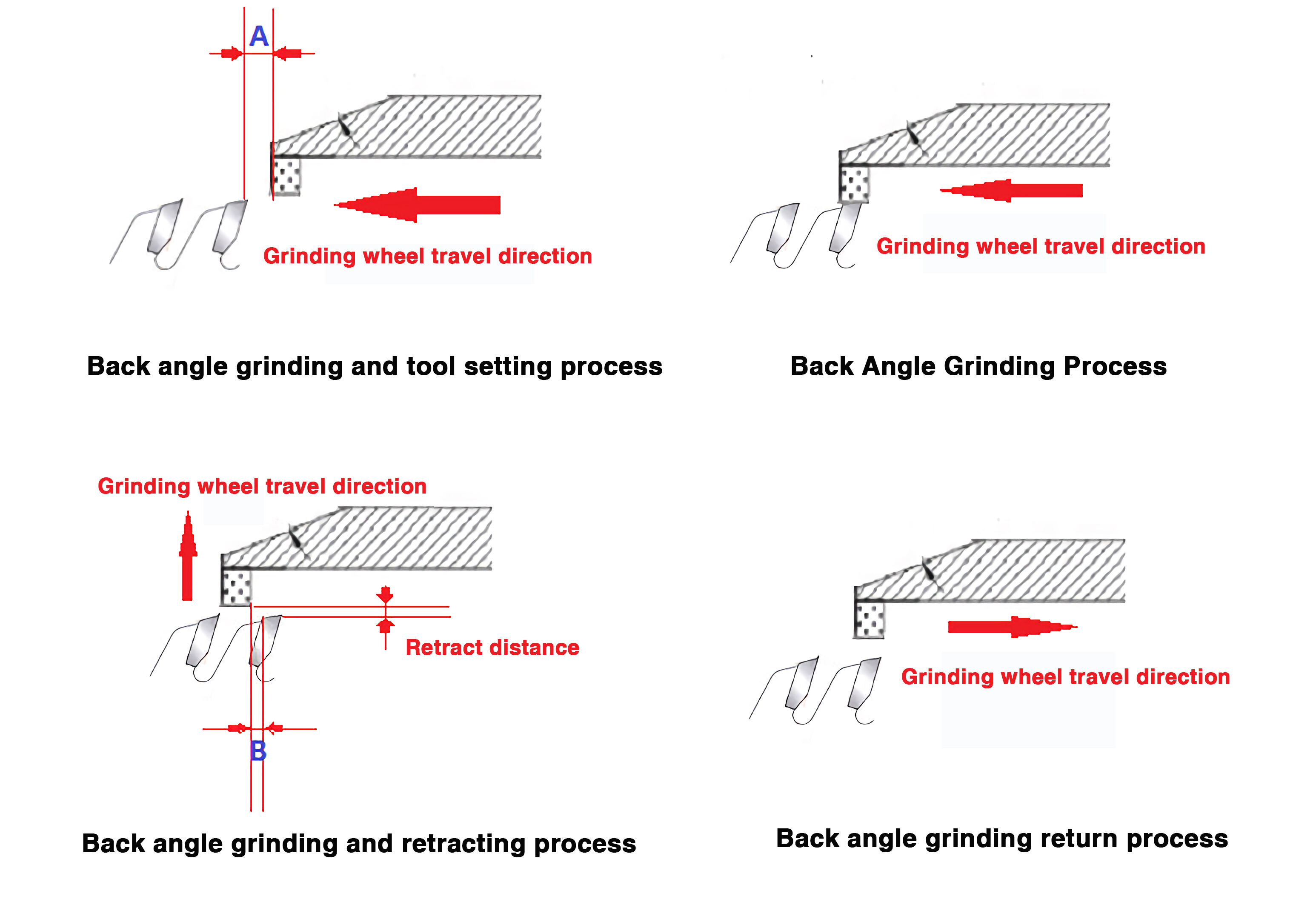

हम दक्षता में सुधार कैसे कर सकते हैं, यह दिखाने के लिए ब्लेड की पीछे की कोण अपघर्षण का उदाहरण लेते हैं। ब्लेड की पीछे की कोण अपघर्षण निम्नलिखित चार चरणों में विभाजित है:

उपकरण स्थापना प्रक्रिया के दौरान: तीव्र उपकरण आगे बढ़ना, धीमे उपकरण आगे बढ़ने में बदल जाता है, जहां A = लगभग 2 मिमी;

सामान्य त्रुटियाँ: A बहुत लंबा है, विशेष रूप से मुश्किल दांतों की कूटने की प्रक्रिया में, जो कूटने की दक्षता को गंभीर रूप से प्रभावित करता है; A बहुत छोटा है, जिससे कूटने के व्हील द्वारा सेट गति तक पहुंचने से पहले कार्यकारी भाग से टकराव होता है, या यहां तक कि जब उपकरण तेजी से चल रहा होता है, तब भी कार्यकारी भाग से टकराव होता है, जिससे कूटने के व्हील का गंभीर रूप से घिसाव होता है।

कूटने की प्रक्रिया में सामान्य समस्याएँ: उपकरण की खिलाने की गति बहुत धीमी होना कूटने की दक्षता को प्रभावित करती है; उपकरण की खिलाने की गति बहुत तेज होने से 1. ब्लेड धुंधला हो जाता है; 2. कूटने का व्हील जल्दी घिस जाता है; 3. आरी के ब्लेड की सटीकता कम हो जाती है; 4. ब्लेड का किनारा टूट जाता है (तेज नहीं होता है)।

उपकरण की खिलाने की गति का निर्धारण: उपकरण की खिलाने की गति (मिमी/से) X उपकरण के सिर की चौड़ाई (मिमी) ≈ 10~15। उदाहरण के लिए: 305X96TX3.2 की खिलाने की गति = 10/3.2 = 3~3.5 मिमी/से।

पूरे उपकरण के सफर की लंबाई ≈ A + ब्लेड की मोटाई + B + कूटने के व्हील की चौड़ाई = 2 + 3 + 2 + 5 = 12 मिमी

प्रत्येक दांत की खरादन क्रिया = गियर बदलना + त्वरित फीड + धीमी फीड + खरादन + पुनः प्राप्त करना + वापसी; समय = 1.0 + 0.5 + 0.5 + 3.5 + 0.5 + 1 = 7 सेकंड/दांत

उदाहरण के लिए 305X96T: कुल खरादन समय लगभग 7X96 सेकंड = 672 सेकंड = 11.2 मिनट

गति बढ़ाने का तरीका है:

1. A और B की लंबाई को न्यूनतम रखें।

2. गियर बदलना, त्वरित फीड, पुनः प्राप्त करना और वापसी की चार प्रक्रियाओं में फीड की गति बढ़ाएं।

उपरोक्त पीछे के कोण को खरादने का एक उदाहरण है, जिससे यह विश्लेषित होता है कि खरादन दक्षता में कैसे सुधार किया जाए। इसी तरह दाएं ओर और सामने के कोण में भी उपरोक्त विधियों के माध्यम से पूरी खरादन प्रक्रिया की दक्षता में सुधार किया जा सकता है।

कॉपीराइट © झेंगचू रुइज़ुआन डायमंड टूल कंपनी लिमिटेड। सभी अधिकार सुरक्षित — गोपनीयता नीति