Dans le paysage dynamique de la fabrication, l'efficacité et la durée de vie des meules sont des facteurs déterminants qui influencent considérablement la productivité et les coûts. Un intérêt croissant porte sur l'optimisation de ces aspects liés aux performances des meules, car les fabricants cherchent à renforcer leur compétitivité.

Sélection stratégique des meules

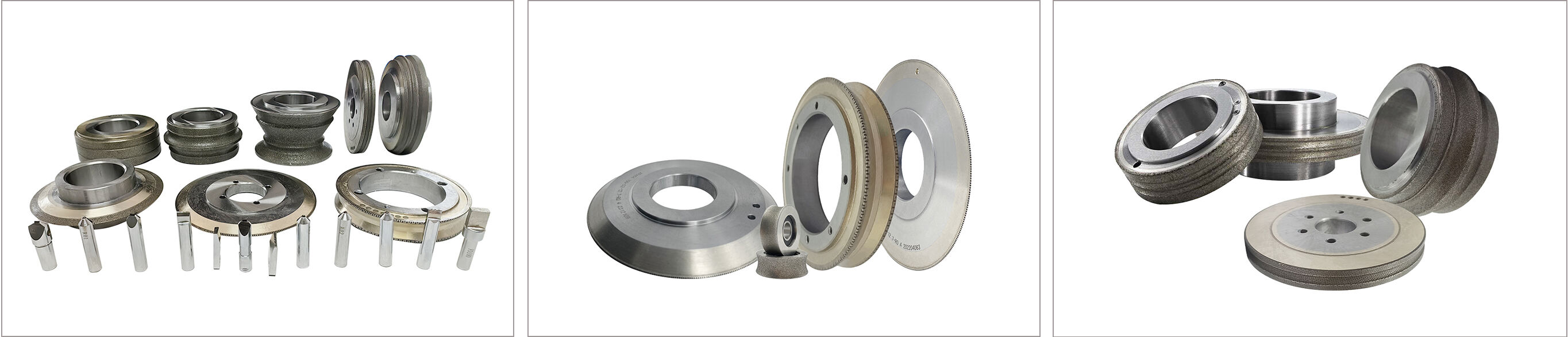

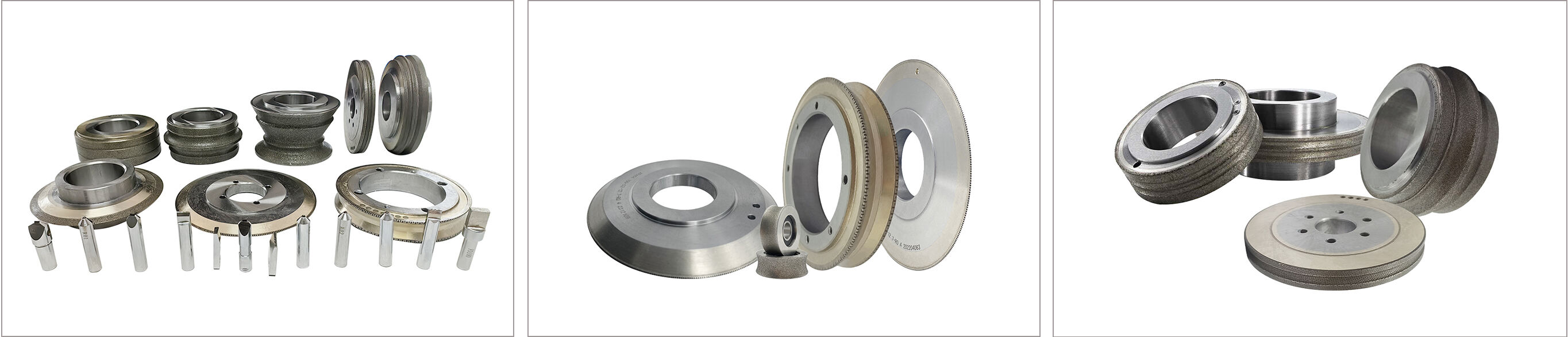

Choix spécifiques selon le matériau

La sélection du matériau approprié pour la meule constitue le fondement d'un meulage efficace. Par exemple, lorsqu'on travaille avec des matériaux en carbure, les meules diamantées sont fortement recommandées. Leur dureté exceptionnelle et leur résistance à l'usure permettent un enlèvement précis et rapide du matériau, augmentant ainsi l'efficacité. En revanche, les meules CBN (nitrure de bore cubique) sont l'option privilégiée pour le traitement de l'acier. La haute résistance à la chaleur du CBN réduit efficacement le risque de brûlures pendant le meulage, garantissant à la fois la qualité et une longue durée de vie de la meule.

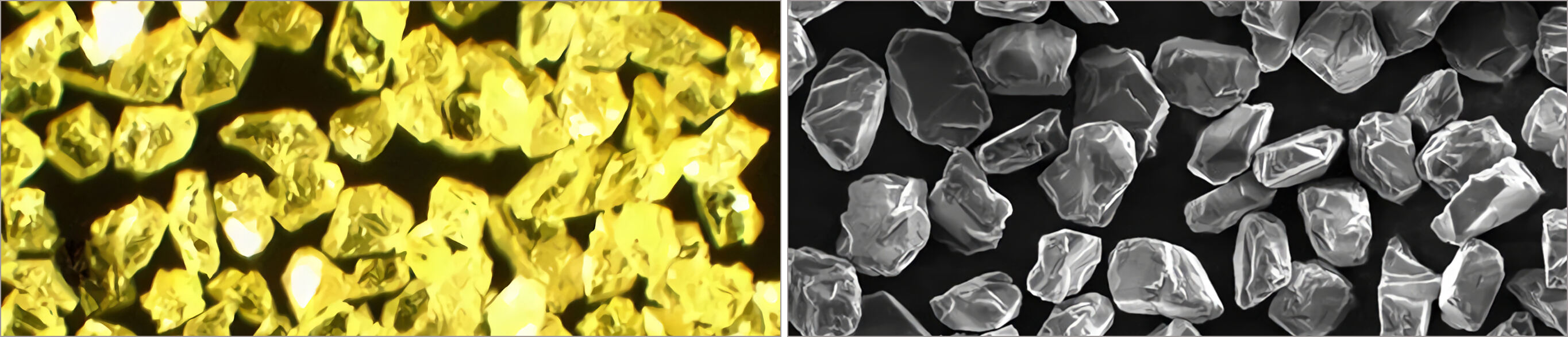

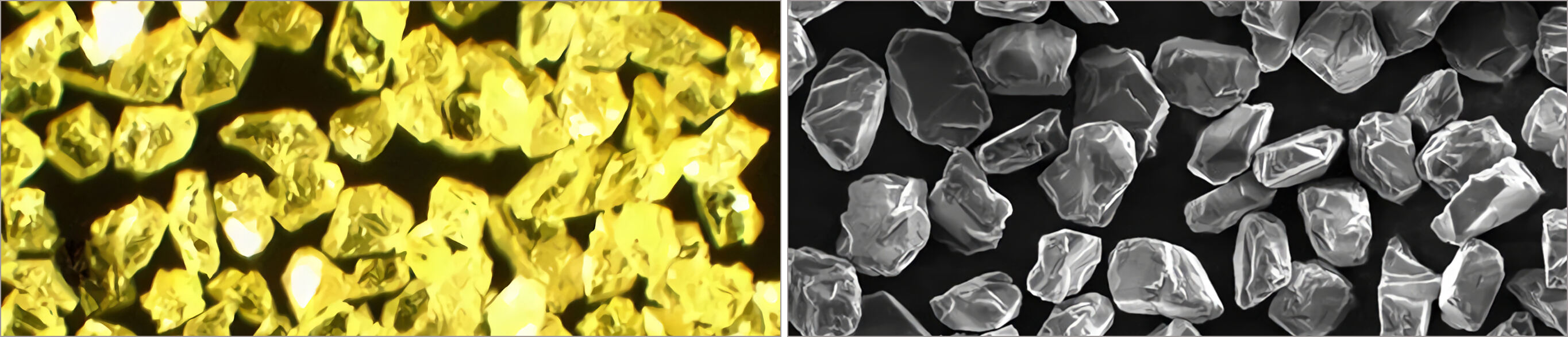

Le choix de la taille des grains abrasifs joue également un rôle essentiel. Les meules à grains grossiers sont idéaux pour les opérations de meulage brut, où l'élimination rapide de matière est prioritaire. Elles permettent d'enlever rapidement de grandes quantités de matériau, mais l'état de surface obtenu peut être relativement rugueux. En revanche, les meules à grains fins sont réservées au meulage précis et aux opérations de finition. Bien que le taux d'enlèvement de matière soit plus lent, elles permettent d'obtenir un état de surface plus lisse, ce qui est essentiel pour les applications exigeant des composants de haute précision.

La vitesse de meulage, l'avance et la profondeur sont des paramètres interdépendants qui doivent être soigneusement calibrés. L'augmentation de la vitesse de meulage peut améliorer l'efficacité de coupe, mais elle doit être équilibrée par le risque de surchauffe. Une vitesse excessive peut entraîner des dommages thermiques sur la pièce et une usure accélérée de la meule. De même, l'avance doit être ajustée en fonction du matériau de la pièce et de la qualité de surface souhaitée. Une avance plus élevée peut augmenter la productivité, à condition que la finition de surface et la durée de vie de la meule ne soient pas compromises. La profondeur de meulage doit également être optimisée. Bien qu'une profondeur de coupe plus importante permette d'enlever davantage de matière par passage, elle peut provoquer des contraintes accrues sur la meule et la pièce, potentiellement entraînant la rupture de la meule ou la déformation de la pièce.

Le liquide de refroidissement n'est pas seulement un agent réducteur de chaleur ; c'est également un facteur essentiel pour améliorer l'efficacité du meulage et prolonger la durée de vie de la meule. Un liquide de refroidissement de haute qualité, doté d'excellentes propriétés de refroidissement, de lubrification et de nettoyage, peut réduire considérablement la température dans la zone de meulage. Cela permet de minimiser les dommages thermiques sur la pièce à usiner et ralentit l'usure de la meule. Le débit et la pression du liquide de refroidissement sont également importants. Un débit suffisant assure une dissipation efficace de la chaleur, tandis qu'une pression adaptée aide à évacuer les résidus, empêchant ainsi le colmatage de la meule et maintenant une surface de coupe propre.

Le dressage des meules est une pratique essentielle pour maintenir des performances optimales. Avec le temps, les grains abrasifs à la surface de la meule s'émoussent et la meule peut développer une forme irrégulière. Le dressage restaure le tranchant de la meule et corrige sa géométrie. Des outils de dressage à base de diamant, tels que les rouleaux de diamant ou les dresseurs à pointe unique en diamant, sont couramment utilisés. La fréquence du dressage dépend de l'application de meulage et du type de meule. Pour un meulage haute précision, un dressage plus fréquent peut être nécessaire afin d'assurer des résultats constants.

Le stockage et la manipulation appropriés des meules sont souvent négligés, mais ils sont essentiels pour assurer leur durée de vie. Les meules doivent être conservées dans un endroit sec et frais, à l'abri de la lumière directe du soleil et des températures extrêmes. L'humidité peut provoquer de la corrosion sur certains types de meules, en particulier celles comportant des composants métalliques. En outre, les meules doivent être manipulées avec soin afin d'éviter les chocs ou les chutes, car même des dommages mineurs peuvent compromettre leur intégrité structurelle et leurs performances.

Les innovations dans les systèmes de liaison transforment les performances des meules. Les nouveaux matériaux de liaison, tels que les résines et céramiques avancées, offrent une meilleure résistance et une plus grande tolérance à la chaleur. Par exemple, liaison vitrifiée les meules de rectification sont reconnues pour leur rigidité élevée et leur excellente tenue de forme, ce qui est avantageux pour les applications de rectification précises. Ces liaisons résistent à des températures et des forces plus élevées, permettant un meulage plus efficace et une durée de vie prolongée des meules.

Les meules hybrides, qui combinent différents matériaux abrasifs ou types de liants, gagnent en popularité. Ces meules peuvent tirer parti des avantages de plusieurs matériaux, tels que la dureté du diamant et la résistance à la chaleur du CBN. Les conceptions de meules multicouches permettent quant à elles différentes fonctions selon les couches. Par exemple, une couche extérieure à gros grains peut être utilisée pour un enlèvement rapide de matière, tandis qu'une couche intérieure à grains fins peut être réservée à l'ébauche, offrant ainsi une solution de meulage plus polyvalente et efficace.

En mettant en œuvre ces stratégies, les fabricants peuvent améliorer considérablement l'efficacité et la durée de vie de leurs meules, ce qui conduit à une productivité accrue, des coûts réduits et une meilleure qualité de production dans le processus manufacturier.

Nous invitons sincèrement les fabricants à entamer avec nous des discussions approfondies concernant l'industrie des meules. Forts de notre expertise en technologie de meulage précision, d'optimisation des processus de production et d'une expérience éprouvée dans la collaboration avec les leaders du secteur, nous sommes déterminés à relever des défis essentiels tels que l'amélioration de l'efficacité opérationnelle, l'optimisation des coûts et l'affinement du contrôle qualité.

Actualités à la Une

Actualités à la Une