Tarkkahiomonta on perustava valmistus- ja metallinkäsittelymenetelmä, jossa tarkka pinnoitteen laatu ja mitan tarkkuus ovat tärkeitä. Yksi tärkeimmistä tulokseen vaikuttavista tekijöistä on oikean raerajan valinta kaareva Raekoko määrittää poistettavan materiaalin määrän ja valmiin pinnan tekstuurin. Oikea raekoon valinta voi merkittävästi parantaa työn tehokkuutta ja laatua.

Hiomainehiukkasten raekoon määrittäminen

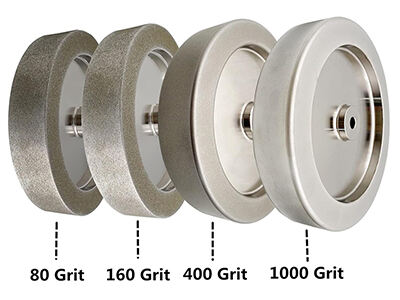

Hiomarajan koko tarkoittaa hiomarenkaan tai muun hiomapinnan yksittäisten karkeiden hiomapartikkelien kokoa. Sitä kuvataan yleensä numerolla. Alhaisempi numero tarkoittaa karkeampaa, suurempia hiomapartikkeleita sisältävää raedetta, joka poistaa materiaalia voimakkaammin. Päinvastoin, suurempi numero tarkoittaa hienompaa, pienempiraedettä, joka soveltuu paremmin pintojen sileään viimeistelyyn ja polystykseen. Tämä numerojärjestelmä on standardoitu, jotta tarvittavan hiomavälineen valinta tietylle sovellukselle olisi helpompaa.

Hiomatyökalu koostuu näistä yksittäisistä partikkeleista, joita yhdistää sitova aine. Hiomisen aikana partikkelit toimivat äärimmäisen pieninä leikkaustyökaluina. Karkeammat partikkelit poistavat metallia syvemmältä ja nopeammin, kun taas hienommat partikkelit poistavat metallia pintaa läheltä, samalla sileyttäen sitä. Lisäksi partikkelien välinen etäisyys vaikuttaa puristeen poistumiseen ja lämmöntuotantoon hiomisessa.

Tärkeimmät valintakriteerit hiomarajan koolle

On olemassa joitakin keskeisiä valintakriteerejä, kun valitaan rakeisuutta tarkkuushionnissa. Tärkein tavoite on saavuttaa tasapaino materiaalin poistorateen ja pintalaadun välillä.

Käsiteltävä materiaali on tärkeä tekijä. Kovat materiaalit vaativat usein hienompaa rakeisuutta saadakseen puhtaan leikkauksen lämmittämättä tai vahingoittaen alustavaa materiaalia. Pehmeämmät materiaalit saattavat sallia karkeamman rakeisuuden nopean materiaalinpoiston mahdollistamiseksi. Poistettavan materiaalin määrä on yhtä tärkeä seikka. Jos poistetaan runsaasti materiaalia, tehokkain aloituspiste on karkea rakeisuus. Tämän jälkeen rakeisuutta pienennetään asteittain, jotta saavutetaan haluttu lopullinen pintalaatu ja toleranssit.

Lopullinen pintakarheusvaatimus on todennäköisesti suoraan määräävä tekijä raerajan valinnassa. Maalattavalle osalle karkea pinta saattaa edellyttää vain 60–120-raeisen työkalun käyttöä. Toiminnalliseen pintaan tarvitaan viimeistely 180–400-raeisella. Erityisen tarkkaa työtä ja peilikaltaista pintaa varten tarvitaan erittäin hienoa 800-raeista ja sitä hienompaa raetta.

Käytännön ja kehitystyön sovellus

Yleinen lähestymistapa tarkkahiomossa on käyttää useita raejakoja peräkkäin. Erittäin hieno raekoko ei yleensä ole tehokas suurten materiaalimäärien poistamiseen; tämä olisi tehottomaa ja voisi nopeasti tukkia hiomatyökalun. Sen sijaan prosessi aloitetaan karkealla raella, jolla poistetaan suurin osa materiaalista nopeasti ja muodostetaan perusmuoto.

Kun suurin osa materiaalista on poistettu, pintaa viimeistellään keskikokoisella hiomalla saadakseen pinnasta tasaisemman, poistaa karkean hioman aiheuttamat naarmut ja tuoda osa lähelle lopullista mittoaan. Lopuksi käytetään hienoa tai erittäin hienoa hiomaraeä saavuttamaan tarkka toleranssi ja määritetty pintalaatu. Tämä vaiheittainen menetelmä takaa tehokkuuden, säilyttää hienompien hiomateriaalien käyttöiän ja antaa erinomaisen viimeistelyn.

Yleisten virheiden ehkäisy

Yleinen virhe on aloittaa hienolla hiomalla työn alkuvaiheessa, mikä aiheuttaa edistymisen puutteen ja myöhemmin lämpövaurioita kitkan vuoksi. Toisaalta liian hienoa hiomaa lopputuloksen saavuttamiseen käytettäessä pintaan jää syviä naarmuja, joita on vaikea poistaa myöhemmin. Toinen virhe on jättää käyttämättä hiomakoot peräkkäisessä järjestyksessä. Siirtyminen hyvin karkeasta hiomasta suoraan hyvin hienoon on yleensä hitaampaa, koska hieno hioma ei pysty tehokkaasti poistamaan syviä naarmuja, eikä lopputulos koskaan saavuta haluttua kiiltoa. Jokaisen hiomakoon tarkoituksen ymmärtäminen ja niiden käyttö loogisessa järjestyksessä on avain onnistuneeseen tarkkuushionointiin.

Lopuksi, oikean hiomakoon valitseminen ei ole 'yksi koko kaikille' -asia. Valinta tehdään tarkoituksella materiaalin, poistettavan materiaalimäärän sekä saavutettavan lopputason pintakarheuden perusteella.