En el dinámico entorno de la fabricación, la eficiencia y la durabilidad de las muelas abrasivas son factores clave que impactan significativamente en la productividad y los costos. Existe un creciente interés en optimizar estos aspectos del rendimiento de las muelas abrasivas, ya que los fabricantes buscan mejorar su competitividad.

Selección Estratégica de Muelas Abrasivas

Material - Elecciones Específicas

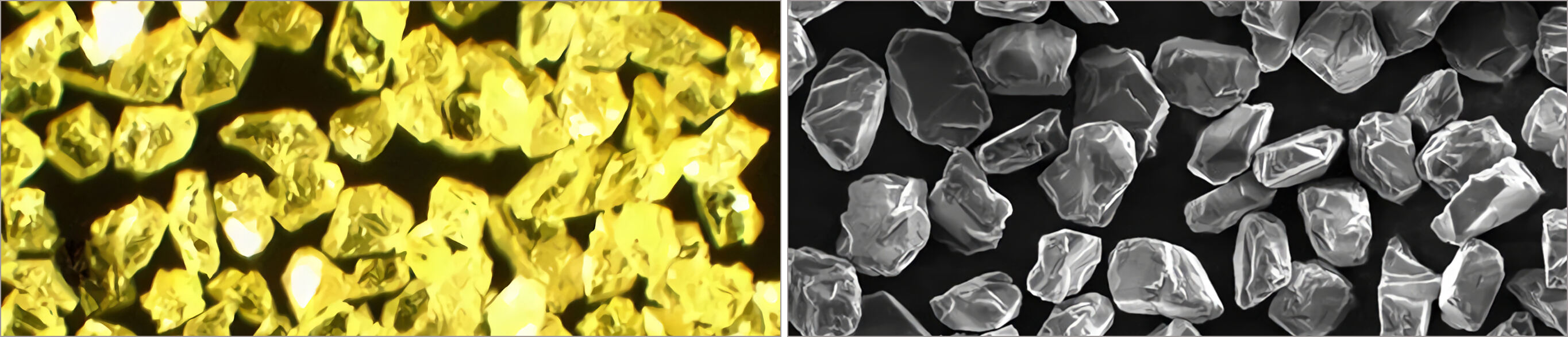

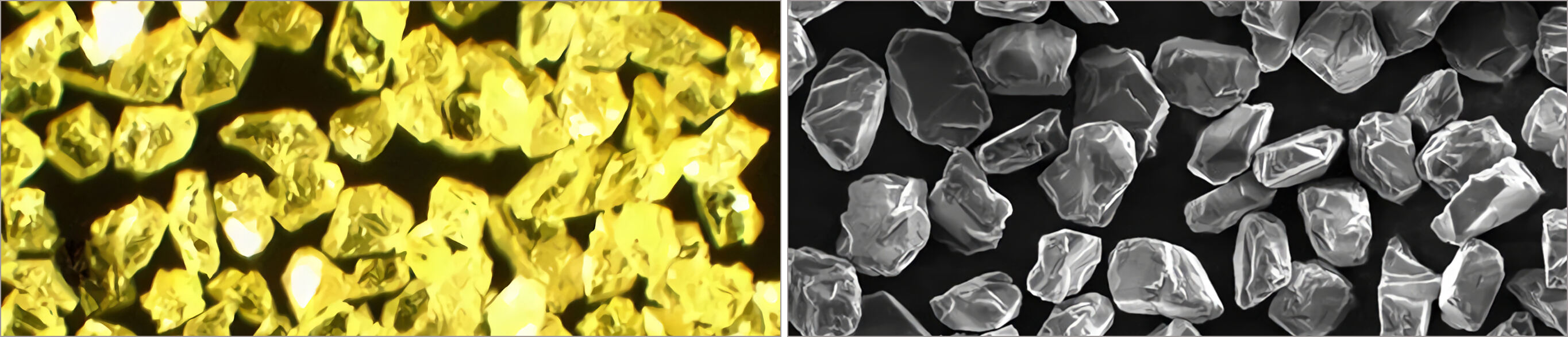

La selección del material adecuado para la muela abrasiva es el pilar fundamental de un rectificado eficiente. Por ejemplo, al trabajar con materiales de carburo, se recomiendan ampliamente las muelas abrasivas de diamante. Su excepcional dureza y resistencia al desgaste permiten una eliminación precisa y rápida del material, mejorando la eficiencia. En contraste, las muelas abrasivas de CBN (nitruro bórico cúbico) son la opción preferida para el procesamiento de acero. La alta resistencia al calor del CBN reduce eficazmente el riesgo de quemaduras durante el rectificado, garantizando tanto la calidad como una mayor vida útil de la muela.

La elección del tamaño del grano abrasivo también desempeña un papel crucial. Las ruedas de grano grueso son ideales para operaciones de rectificado en bruto, donde la prioridad es la eliminación rápida de material. Pueden eliminar grandes cantidades de material rápidamente, pero el acabado superficial resultante puede ser relativamente áspero. Por otro lado, las ruedas de grano fino están reservadas para procesos de rectificado de precisión y acabado. Aunque la tasa de eliminación de material es más lenta, pueden lograr un acabado superficial más suave, lo cual es esencial para aplicaciones que requieren componentes de alta precisión.

La velocidad de rectificado, la velocidad de avance y la profundidad son parámetros interrelacionados que deben calibrarse cuidadosamente. Aumentar la velocidad de rectificado puede mejorar la eficiencia de corte, pero debe equilibrarse con el riesgo de sobrecalentamiento. Una velocidad excesiva puede provocar daños térmicos en la pieza de trabajo y un desgaste acelerado de la muela. Del mismo modo, la velocidad de avance debe ajustarse según el material de la pieza de trabajo y la calidad superficial deseada. Una mayor velocidad de avance puede incrementar la productividad, siempre que no se vean comprometidos el acabado superficial y la vida útil de la muela. También debe optimizarse la profundidad de rectificado. Aunque una mayor profundidad de corte permite eliminar más material por pasada, puede generar mayores tensiones sobre la muela y la pieza de trabajo, lo que podría provocar la rotura de la muela o deformaciones en la pieza.

El refrigerante no es solo un agente para reducir el calor; es un factor clave para mejorar la eficiencia del rectificado y prolongar la vida útil de la muela. Un refrigerante de alta calidad con excelentes propiedades de enfriamiento, lubricación y limpieza puede reducir significativamente la temperatura en la zona de rectificado. A su vez, esto minimiza los daños térmicos en la pieza de trabajo y reduce la velocidad del desgaste de la muela abrasiva. El caudal y la presión del refrigerante también son importantes. Un caudal suficiente asegura una disipación efectiva del calor, mientras que una presión adecuada ayuda a eliminar los residuos, evitando la obstrucción de la muela y manteniendo una superficie de corte limpia.

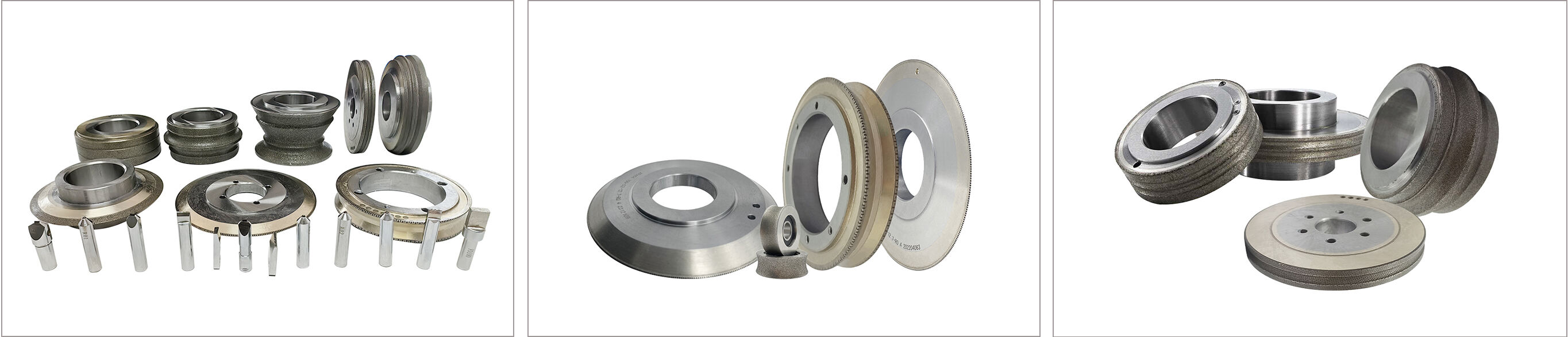

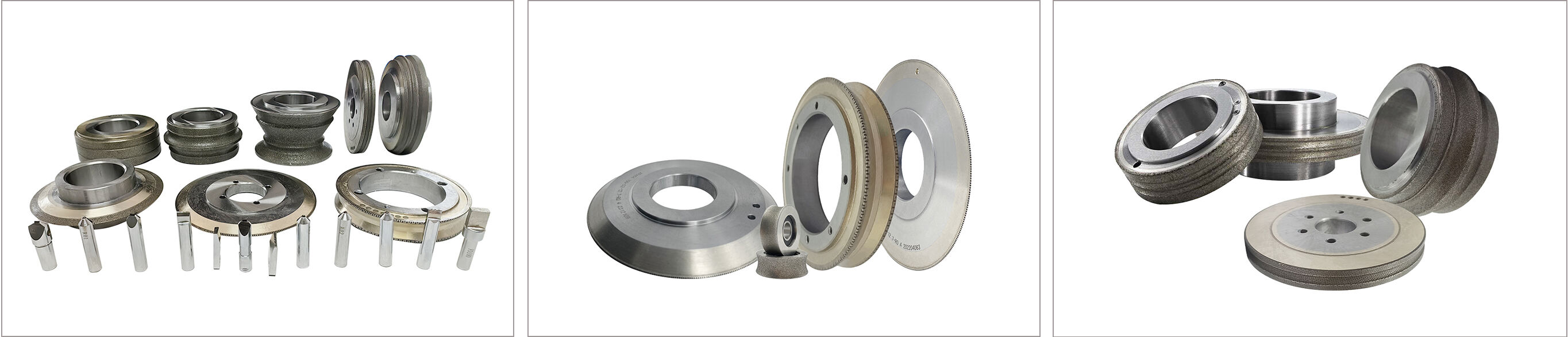

El perfilado de la rueda de molienda es una práctica esencial para mantener un rendimiento óptimo. Con el tiempo, los granos abrasivos en la superficie de la rueda se vuelven opacos y la rueda puede desarrollar una forma irregular. El perfilado restaura la nitidez de la rueda y corrige su geometría. Herramientas de perfilado basadas en diamante, como rodillos de diamante o perfiladores de punto único de diamante, son comúnmente utilizados. La frecuencia de perfilado depende de la aplicación de molienda y del tipo de rueda. Para molienda de alta precisión, puede ser necesario un perfilado más frecuente para garantizar resultados consistentes.

El almacenamiento y manejo adecuados de las muelas de rectificar suelen pasarse por alto, pero son fundamentales para prolongar su vida útil. Las muelas de rectificar deben almacenarse en un ambiente seco y fresco, lejos de la luz solar directa y temperaturas extremas. La humedad puede causar corrosión en algunos tipos de muelas, especialmente aquellas con componentes metálicos. Además, las muelas deben manejarse con cuidado para evitar golpes o caídas, ya que incluso daños menores pueden comprometer su integridad estructural y rendimiento.

Las innovaciones en sistemas de unión están revolucionando el rendimiento de las muelas de rectificar. Nuevos materiales de unión, como resinas y cerámicas avanzadas, ofrecen mayor resistencia y capacidad para soportar altas temperaturas. Por ejemplo, vítreo las muelas de rectificar son conocidas por su alta rigidez y excelente retención de forma, lo cual es beneficioso para aplicaciones de rectificado de precisión. Estos enlaces pueden soportar temperaturas y fuerzas más elevadas, permitiendo un rectificado más eficiente y una mayor duración de la muela.

Las ruedas de molienda híbridas, que combinan diferentes materiales abrasivos o tipos de enlace, están ganando popularidad. Estas ruedas pueden aprovechar las ventajas de múltiples materiales, como la dureza del diamante y la resistencia al calor del CBN. Por otro lado, los diseños de ruedas multicapa permiten diferentes funciones en cada capa. Por ejemplo, una capa exterior de grano grueso puede utilizarse para una rápida eliminación de material, mientras que una capa interior de grano fino puede reservarse para el acabado, lo que resulta en una solución de rectificado más versátil y eficiente.

Al implementar estas estrategias, los fabricantes pueden mejorar significativamente la eficiencia y la vida útil de sus ruedas de molienda, lo que conduce a una mayor productividad, menores costos y una producción de mayor calidad en el proceso de fabricación.

Le invitamos sinceramente a que se ponga en contacto con nosotros para mantener conversaciones en profundidad sobre la industria de las muelas abrasivas. Aprovechando nuestra experiencia en tecnología de rectificado de precisión, la optimización de procesos de producción y un historial comprobado de colaboración con líderes del sector, estamos comprometidos a abordar desafíos fundamentales tales como la mejora de la eficiencia operativa, la optimización de costos y el perfeccionamiento del control de calidad.

Noticias Calientes

Noticias Calientes