La rectificación de precisión es una técnica básica de fabricación y mecanizado de metales, donde es importante obtener el acabado superficial y la precisión dimensional especificados. Uno de los factores más importantes que afectan al resultado es la elección del tamaño de grano adecuado. abrasivo El tamaño de grano define la cantidad de material eliminado y la textura superficial final. La selección adecuada del grano puede marcar una gran diferencia en la eficiencia y calidad de su trabajo.

Determinación de los tamaños de grano abrasivo

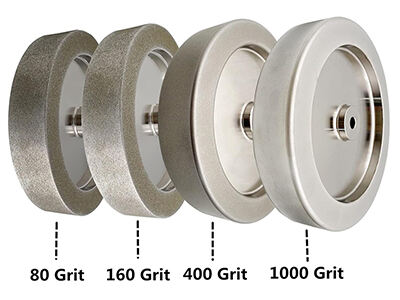

El tamaño de grano es el tamaño de los granos abrasivos gruesos individuales en una rueda de amolar u otra herramienta abrasiva. Normalmente se representa mediante un número. Un número más bajo indica un grano más grueso con partículas abrasivas más grandes, que eliminan material de forma más agresiva. Por el contrario, un número más alto representa un grano más fino y pequeño, más adecuado para alisar y pulir superficies hasta obtener un acabado elevado. Este sistema de numeración está estandarizado para facilitar la selección del abrasivo necesario para una aplicación específica.

La herramienta abrasiva consiste en una matriz de estos granos individuales unidos entre sí por un aglutinante. Durante el proceso de rectificado, los granos actúan como herramientas de corte infinitesimales. Los granos gruesos eliminan metal más profundamente y rápidamente, mientras que los granos finos retiran material más cercano a la superficie, puliéndola. Además, el espaciado entre los granos influye en la regulación de la evacuación de virutas y la producción de calor durante el rectificado.

Criterios clave de selección del tamaño de grano

Existen algunos criterios clave de selección al elegir un tamaño de grano para una operación de rectificado de precisión. El objetivo principal es lograr un equilibrio entre la velocidad de eliminación de material y el acabado superficial.

El material que se está trabajando es un factor importante. Los materiales más duros a menudo requerirán un grano más fino para realizar un corte limpio sin generar calor ni dañar el material subsuperficial. Los materiales más blandos pueden permitir un grano más grueso como forma de eliminar material rápidamente. La cantidad de material que debe eliminarse también es igualmente importante. Si se está eliminando una gran cantidad de material, el punto de partida más eficiente es un grano grueso. A continuación, se reduce gradualmente el tamaño del grano para alcanzar el acabado superficial y las tolerancias finales deseados.

El requisito final del acabado superficial es quizás el determinante más directo en la elección del grano. Un acabado grueso en una pieza que va a ser pintada puede requerir únicamente una herramienta de grano 60 a 120. Una pieza que necesite una superficie funcional puede requerir un acabado entre grano 180 y 400. Para trabajos muy precisos y acabados tipo espejo, se requieren granos muy finos de 800 en adelante.

Aplicación práctica y de desarrollo

Un enfoque común en el rectificado de precisión consiste en utilizar una serie de granos. Normalmente no se emplea un grano muy fino para eliminar grandes cantidades de material; esto sería ineficiente y podría obstruir rápidamente la herramienta abrasiva. En cambio, el proceso comienza con un grano grueso para eliminar rápidamente la mayor parte del material y dar la forma básica.

Una vez que se ha eliminado la mayor parte del material, se realiza el acabado de la superficie utilizando un grano intermedio para alisarla y eliminar las marcas de rayado del grano grueso, acercando así la pieza a su dimensión final. Finalmente, se utiliza un grano fino o muy fino para alcanzar la tolerancia exacta y el acabado superficial especificado. Este enfoque secuencial garantiza eficiencia, prolonga la vida útil de los abrasivos más finos y proporciona un acabado excelente.

Prevención de errores comunes

Un error común es comenzar con un grano fino en las etapas iniciales del trabajo, lo que provoca falta de progreso y posterior daño térmico debido a la fricción. Por el contrario, emplear un grano más fino de lo necesario para el acabado final dejará arañazos profundos en la superficie que serán difíciles de eliminar después. Un segundo error consiste en no utilizar los granos en secuencia. Pasar de un grano muy grueso a uno muy fino normalmente será más lento, ya que el grano fino tendrá dificultades para eliminar los arañazos profundos y nunca alcanzará el pulido deseado. Comprender la función de cada tamaño de grano y avanzar a través de ellos en una secuencia coherente es la clave para un rectificado preciso exitoso.

Finalmente, la selección del tamaño adecuado de grano no es cuestión de un tamaño único válido para todos. La selección se realiza deliberadamente y en función del material, la cantidad de material a eliminar y el acabado superficial final que se desea obtener.