In der dynamischen Landschaft der Fertigung sind die Effizienz und Lebensdauer von Schleifscheiben entscheidende Faktoren, die Produktivität und Kosten erheblich beeinflussen. Die Optimierung dieser Aspekte der Leistung von Schleifscheiben gewinnt zunehmend an Bedeutung, da Hersteller darum bemüht sind, ihre Wettbewerbsfähigkeit zu steigern.

Gezielte Auswahl von Schleifscheiben

Materialspezifische Auswahl

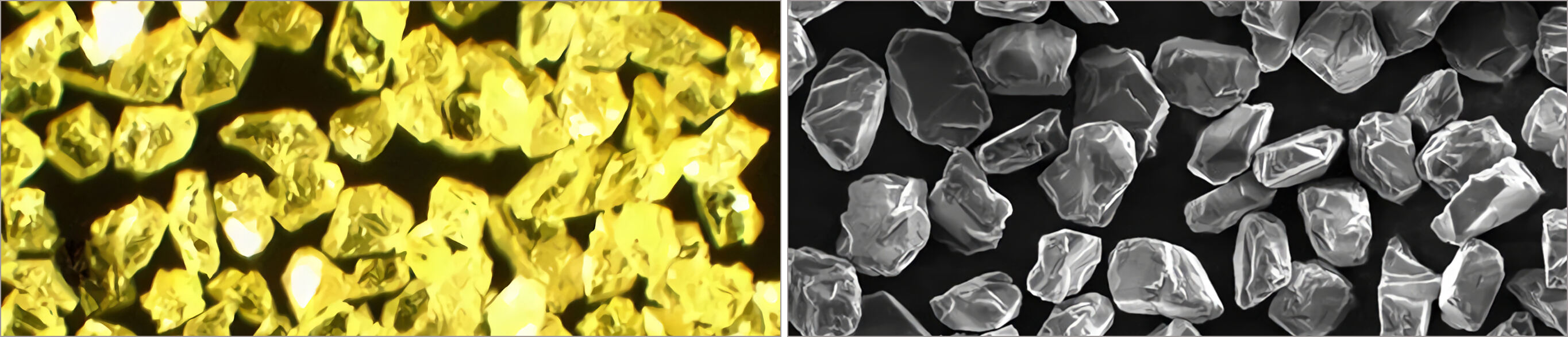

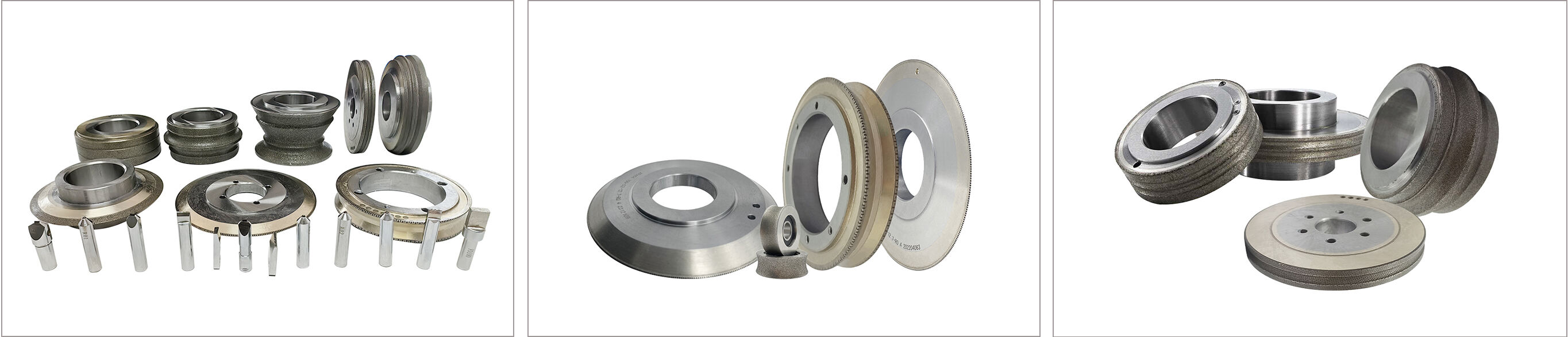

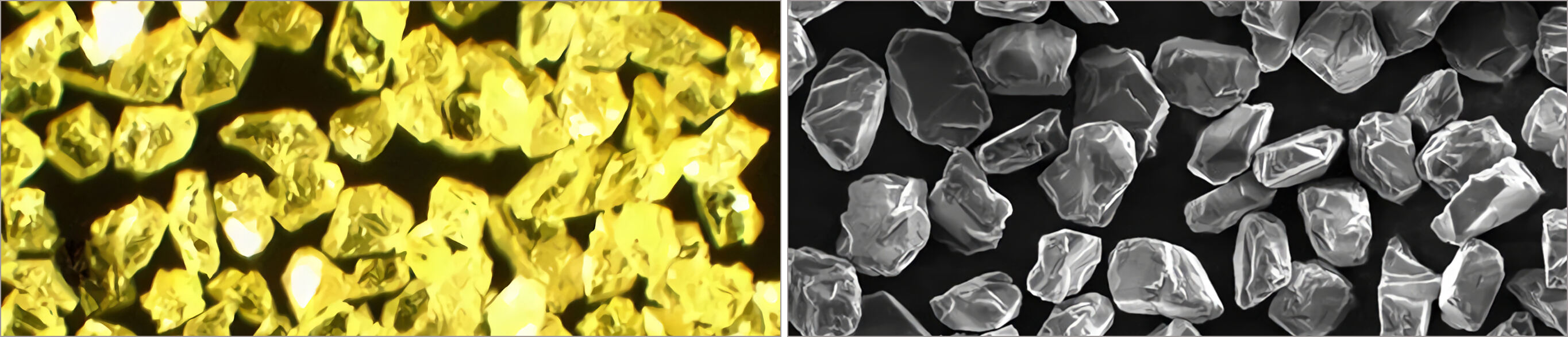

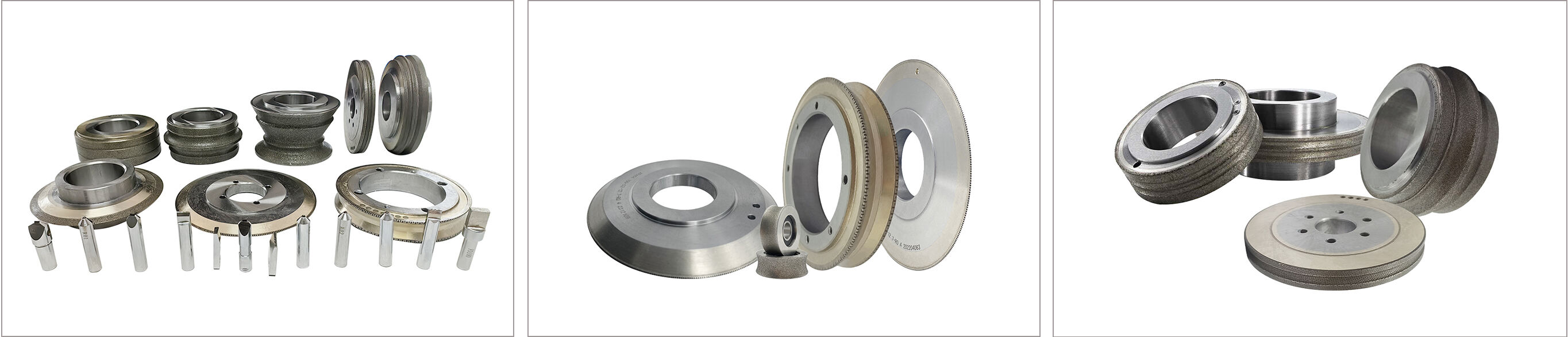

Die Wahl des geeigneten Schleifscheibenmaterials ist die Grundlage für effizientes Schleifen. Bei der Bearbeitung von Hartmetallen sind Diamantschleifscheiben besonders empfehlenswert. Ihre außergewöhnliche Härte und Abriebfestigkeit ermöglichen präzises und schnelles Materialabtragen und erhöhen somit die Effizienz. Im Gegensatz dazu sind CBN-Schleifscheiben (kubisch bornitrid) die bevorzugte Wahl bei der Stahlbearbeitung. Dank ihrer hohen Wärmebeständigkeit reduzieren sie das Brennrisiko beim Schleifen effektiv und sorgen so für gleichbleibende Qualität und eine lange Schleifscheibenlebensdauer.

Die Wahl der Korngröße des Schleifmittels spielt ebenfalls eine entscheidende Rolle. Grobkörnige Scheiben sind ideal für Schlicht- und Rohschleifoperationen, bei denen schneller Materialabtrag im Vordergrund steht. Sie können große Materialmengen schnell entfernen, jedoch ist die resultierende Oberflächenqualität möglicherweise relativ rau. Feinkörnige Scheiben hingegen werden für Präzisionsschleifen und Finisharbeiten verwendet. Obwohl die Abtragsrate langsamer ist, ermöglichen sie eine glattere Oberfläche, was für Anwendungen mit hoher Präzisionsanforderung unerlässlich ist.

Schleifgeschwindigkeit, Vorschubgeschwindigkeit und Schleiftiefe sind miteinander verbundene Parameter, die sorgfältig abgestimmt werden müssen. Die Erhöhung der Schleifgeschwindigkeit kann die Schneidwirkung verbessern, allerdings muss dies mit dem Risiko einer Überhitzung in Einklang gebracht werden. Eine zu hohe Geschwindigkeit kann zu thermischen Schäden am Werkstück sowie zu einem beschleunigten Verschleiß der Schleifscheibe führen. Ebenso sollte die Vorschubgeschwindigkeit entsprechend dem Werkstoff des Werkstücks und der gewünschten Oberflächenqualität eingestellt werden. Eine höhere Vorschubgeschwindigkeit kann die Produktivität steigern, vorausgesetzt, dass die Oberflächenqualität und die Lebensdauer der Schleifscheibe nicht beeinträchtigt werden. Auch die Schleiftiefe sollte optimiert sein. Zwar ermöglicht eine größere Schnitttiefe das Entfernen von mehr Material pro Durchgang, allerdings kann dies zu erhöhten Belastungen auf Schleifscheibe und Werkstück führen, was unter Umständen einen Schleifscheibenbruch oder eine Verformung des Werkstücks verursachen kann.

Kühlmittel ist nicht nur ein Mittel zur Wärmereduktion; es ist ein entscheidender Faktor zur Steigerung der Schleifwirkung und der Lebensdauer des Schleifsteins. Ein hochwertiges Kühlmittel mit hervorragenden Kühl-, Schmier- und Reinigungseigenschaften kann die Temperatur im Schleifbereich erheblich senken. Dies minimiert thermische Schäden am Werkstück und verlangsamt den Verschleiß des Schleifsteins. Auch die Strömungsrate und der Druck des Kühlmittels sind wichtig. Ein ausreichender Durchfluss gewährleistet eine effektive Ableitung der Wärme, während ein geeigneter Druck hilft, Schmutzpartikel zu entfernen, um Verstopfungen des Schleifsteins vorzubeugen und eine saubere Schneidfläche aufrechtzuerhalten.

Das Schleifscheiben-Trennen ist eine wesentliche Maßnahme, um die optimale Leistung aufrechtzuerhalten. Im Laufe der Zeit werden die abrasiven Körner auf der Oberfläche der Schleifscheibe stumpf, und die Scheibe kann eine ungleichmäßige Form annehmen. Das Trennen stellt die Schärfe der Schleifscheibe wieder her und korrigiert ihre Geometrie. Diamantbasierte Trennwerkzeuge, wie z. B. Diamantrollen oder Einzelkorn-Diamanttrennwerkzeuge, werden häufig verwendet. Die Trennhäufigkeit hängt von der Schleifanwendung und der Art der Schleifscheibe ab. Bei hochpräzisem Schleifen kann eine häufigere Trennung erforderlich sein, um gleichbleibende Ergebnisse zu gewährleisten.

Die ordnungsgemäße Lagerung und Handhabung von Schleifscheiben wird oft vernachlässigt, ist jedoch entscheidend für ihre Langlebigkeit. Schleifscheiben sollten in einer trockenen, kühlen Umgebung fern von direktem Sonnenlicht und extremen Temperaturen aufbewahrt werden. Feuchtigkeit kann bei einigen Scheibentypen, insbesondere solchen mit Metallkomponenten, Korrosion verursachen. Zudem sollten die Scheiben vorsichtig behandelt werden, um Stöße oder Stürze zu vermeiden, da bereits geringfügige Beschädigungen die strukturelle Integrität und Leistung beeinträchtigen können.

Innovationen bei Bindesystemen revolutionieren die Leistung von Schleifscheiben. Neue Bindematerialien wie fortschrittliche Harze und Keramiken bieten verbesserte Festigkeit und Widerstandsfähigkeit gegen Hitze. Beispielsweise vitrifizierte Bindung schleifscheiben sind aufgrund ihrer hohen Steifheit und exzellenten Formstabilität bekannt, was sich besonders bei Präzisionsschleifanwendungen als vorteilhaft erweist. Diese Bindungen können höheren Temperaturen und Kräften standhalten und ermöglichen dadurch effizienteres Schleifen und eine längere Scheibenlebensdauer.

Hybrid-Schleifscheiben, die verschiedene Schleifmaterialien oder Bindungsarten kombinieren, gewinnen zunehmend an Beliebtheit. Diese Scheiben können die Vorteile mehrerer Materialien nutzen, wie etwa die Härte von Diamant und die Wärmebeständigkeit von CBN. Mehrschichtige Raddesigns ermöglichen hingegen unterschiedliche Funktionen in den einzelnen Schichten. Eine grobkörnige äußere Schicht kann beispielsweise für schnellen Materialabtrag verwendet werden, während eine feinkörnige innere Schicht für Feinarbeit reserviert bleibt, wodurch eine vielseitigere und effizientere Schleiflösung entsteht.

Durch die Umsetzung dieser Strategien können Hersteller die Effizienz und Lebensdauer ihrer Schleifscheiben erheblich verbessern, was zu höherer Produktivität, geringeren Kosten und hochwertigeren Ergebnissen im Fertigungsprozess führt.

Wir laden Hersteller herzlich ein, mit uns über die Schleifscheiben-Branche intensiv zu diskutieren. Mit unserer Expertise in Präzisionsschleiftechnologie, Optimierung von Produktionsprozessen und einer bewiesenen Erfolgsbilanz bei der Zusammenarbeit mit führenden Unternehmen der Branche sind wir bestrebt, zentrale Herausforderungen wie die Steigerung der Betriebseffizienz, Kostenoptimierung und Verbesserung des Qualitätsmanagements anzugehen.

Top-Nachrichten

Top-Nachrichten