Präzisions schleifen ist eine grundlegende Fertigungs- und Metallbearbeitungstechnik, bei der die Erzielung der vorgeschriebenen Oberflächenqualität und Maßgenauigkeit wichtig ist. Einer der wichtigsten Faktoren, die das Ergebnis beeinflussen, ist die Wahl der richtigen schleifmittel Körnung. Die Körnung bestimmt die Menge des abgetragenen Materials und die Oberflächenstruktur des Endprodukts. Die richtige Auswahl der Körnung kann einen großen Unterschied hinsichtlich Effizienz und Qualität Ihrer Arbeit ausmachen.

Bestimmung von Schleifkorngrößen

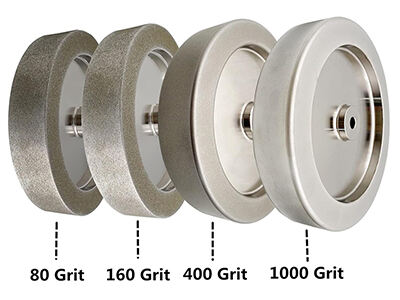

Die Körnung ist die Größe der einzelnen groben Schleifkörner auf einer Schleifscheibe oder einem anderen Schleifwerkzeug. Sie wird typischerweise durch eine Zahl angegeben. Eine niedrigere Zahl steht für eine gröbere Körnung mit größeren Schleifkörnern, die Material aggressiver entfernen. Umgekehrt steht eine höhere Zahl für eine feinere, kleinkörnige Körnung, die besser geeignet ist, Oberflächen glattzuschleifen und hochwertig zu polieren. Dieses Nummerierungssystem ist standardisiert, um die Auswahl des geeigneten Schleifmittels für eine bestimmte Anwendung zu erleichtern.

Das Schleifwerkzeug besteht aus einem Verbund dieser einzelnen Körner, die durch eine Bindematrix miteinander verbunden sind. Während des Schleifens wirken die Körner wie winzige Schneidwerkzeuge. Die groben Körner entfernen Metall tiefer und schneller, während die feineren Körner das Metall näher an der Oberfläche abtragen und diese polieren. Außerdem beeinflusst der Abstand zwischen den Körnern die Späneabfuhr und die Wärmeentwicklung beim Schleifen.

Wichtige Auswahlkriterien für die Schleifkörnung

Bei der Auswahl einer Körnung für eine Präzisionsschleifoperation spielen einige wichtige Auswahlkriterien eine Rolle. Das Hauptziel besteht darin, ein Gleichgewicht zwischen Abtragsrate und Oberflächenqualität herzustellen.

Das zu bearbeitende Material ist ein wichtiger Faktor. Härtere Materialien erfordern oft eine feinere Körnung, um einen sauberen Schnitt ohne Erwärmung oder Beschädigung des Untergrundmaterials zu gewährleisten. Weichere Materialien können eine gröbere Körnung zulassen, um das Material schnell abzutragen. Ebenso wichtig ist die Menge des zu entfernenden Materials. Wenn viel Material abgetragen werden muss, ist der effizienteste Ausgangspunkt eine grobe Körnung. Anschließend wird die Körnung schrittweise verfeinert, um die gewünschte Endoberfläche und Toleranzen zu erreichen.

Die endgültige Oberflächenrauheit ist möglicherweise der direkteste Faktor bei der Auswahl der Körnung. Für eine grobe Oberfläche eines Teils, der lackiert werden soll, kann lediglich ein Werkzeug mit 60- bis 120er-Körnung erforderlich sein. Ein Teil, das eine funktionale Oberfläche benötigt, erfordert möglicherweise eine Nachbearbeitung mit 180- bis 400er-Körnung. Für sehr präzise Arbeiten und spiegelähnliche Oberflächen sind äußerst feine Körnungen ab 800 erforderlich.

Praktische und entwicklungsorientierte Anwendung

Ein üblicher Ansatz beim Präzisionsschleifen besteht darin, eine Abfolge von Körnungen einzusetzen. Eine sehr feine Körnung wird normalerweise nicht verwendet, um große Materialmengen zu entfernen; dies wäre ineffizient und könnte das Schleifwerkzeug schnell verstopfen. Stattdessen beginnt der Prozess mit einer groben Körnung, um rasch den größten Teil des Materials abzutragen und die Grundform zu erzeugen.

Sobald der größte Teil des Materials abgetragen ist, wird die Oberfläche mit einem mittleren Korn bearbeitet, um die Oberfläche zu glätten, die Kratzspuren des groben Kornds zu entfernen und das Bauteil an seine endgültige Maßhaltigkeit heranzuführen. Abschließend wird ein feines oder sehr feines Korn verwendet, um die exakte Toleranz und die vorgeschriebene Oberflächenqualität zu erreichen. Dieser schrittweise Ansatz gewährleistet Effizienz, schont die Lebensdauer der feineren Schleifmittel und führt zu einer hervorragenden Oberflächenbeschaffenheit.

Vermeidung häufiger Fehler

Ein üblicher Fehler ist der Beginn mit einer feinen Körnung in den ersten Arbeitsphasen, was zu mangelndem Fortschritt und späteren thermischen Schäden durch Reibung führt. Umgekehrt hinterlässt die Verwendung einer feineren Körnung als für das endgültige Finish erforderlich tiefe Kratzer auf der Oberfläche, die danach nur schwer zu entfernen sind. Ein zweiter Fehler besteht darin, die Körnungen nicht nacheinander anzuwenden. Der Übergang von einer sehr groben zu einer sehr feinen Körnung ist meist langsamer, da die feine Körnung Mühe hat, die tiefen Kratzer zu entfernen, und niemals den gewünschten Glanz erreicht. Das Verständnis, wofür jede Körnungsgröße geeignet ist, und die systematische Abfolge beim Wechseln der Körnungen ist das Geheimnis eines erfolgreichen Präzisionsschliffs.

Schließlich ist die Auswahl der richtigen Körnungsgröße kein universeller Ansatz. Die Auswahl erfolgt gezielt und basiert auf dem Material, der zu entfernenden Materialmenge sowie der gewünschten Oberflächenqualität.