În peisajul dinamic al industriei, eficiența și durata de viață a discurilor abrazive sunt factori esențiali care influențează semnificativ productivitatea și costurile. Există un interes tot mai mare pentru optimizarea acestor aspecte ale performanței discurilor abrazive, în timp ce producătorii își străduiesc să-și sporească competitivitatea.

Alegerea strategică a discurilor abrazive

Alegeri specifice în funcție de material

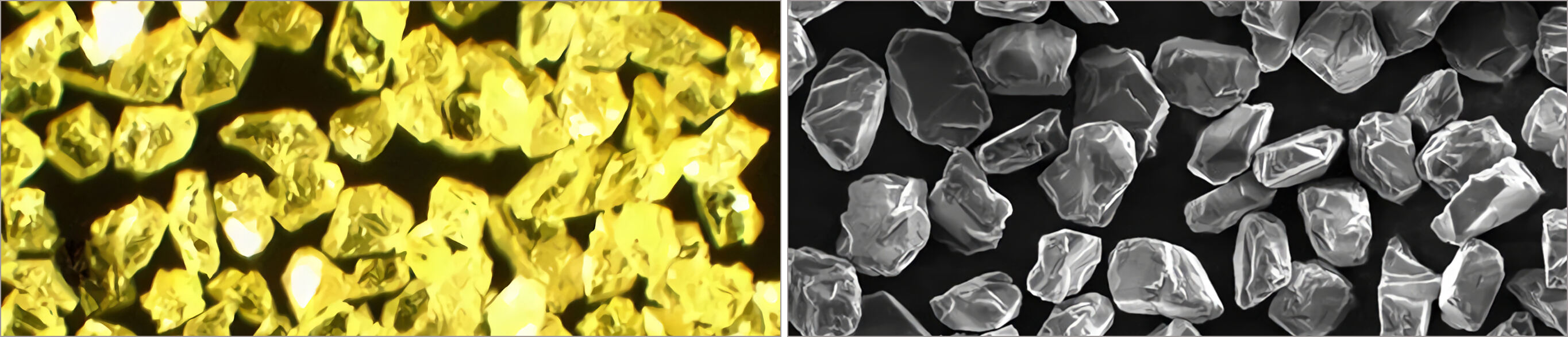

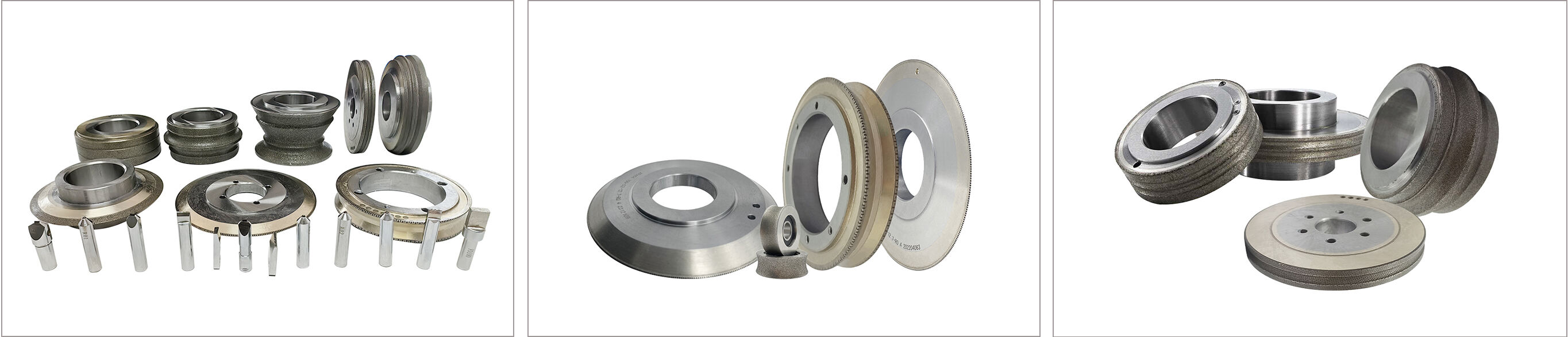

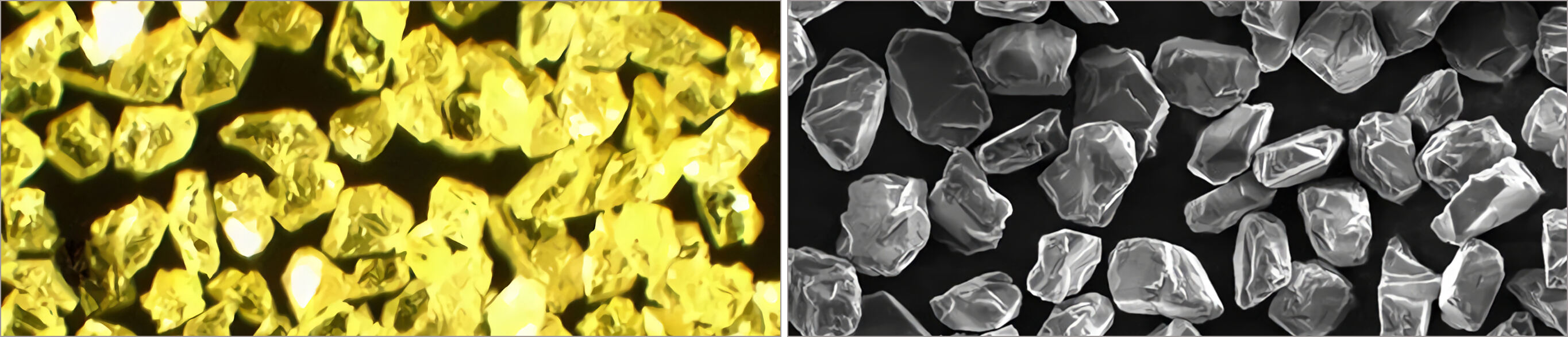

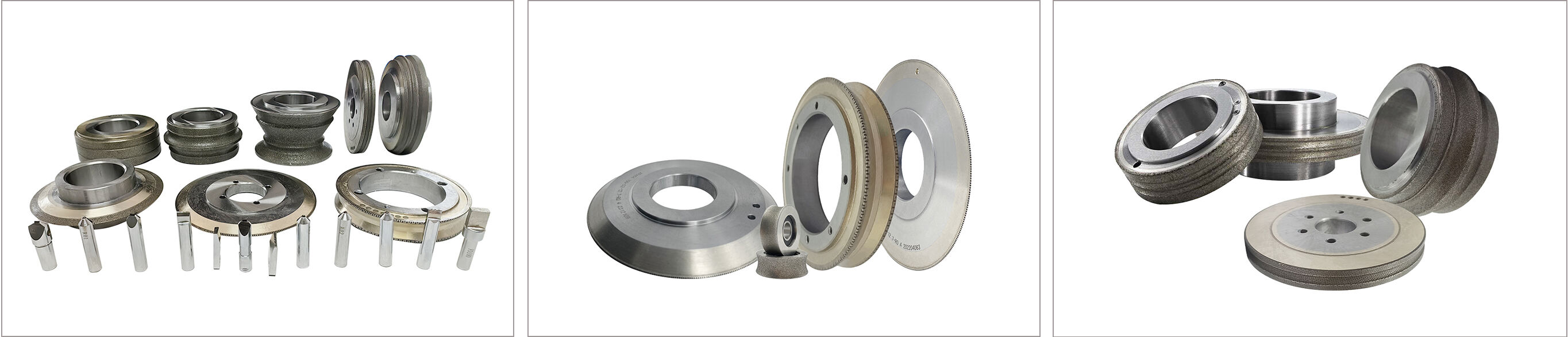

Selectarea materialului corespunzător pentru discul abraziv este baza unei rectificări eficiente. De exemplu, atunci când se lucrează cu materiale carbide, se recomandă utilizarea discurilor abrazive diamantate. Datorită durității excepționale și rezistenței mari la uzură, acestea permit o îndepărtare precisă și rapidă a materialului, crescând eficiența. În contrast, discurile abrazive CBN (azotură cubică de bor) sunt opțiunea preferată pentru prelucrarea oțelului. Rezistența ridicată la căldură a CBN reduce semnificativ riscul de arsuri în timpul rectificării, asigurând astfel calitatea produsului finit și o durată mare de viață a discului.

Alegerea dimensiunii granulei abrazive joacă, de asemenea, un rol crucial. Discurile cu granulație grosieră sunt ideale pentru operațiuni de rectificare brută, unde prioritate are locul rapid de îndepărtare a materialului. Acestea pot elimina rapid cantități mari de material, dar suprafața rezultată poate fi relativ aspră. Pe de altă parte, discurile cu granulație fină sunt rezervate proceselor de rectificare precisă și de finisare. Deși rata de îndepărtare a materialului este mai lentă, acestea pot obține o suprafață mai netedă, ceea ce este esențial pentru aplicațiile care necesită componente de înaltă precizie.

Viteza de rectificare, avansul și adâncimea sunt parametri interrelaționați care trebuie calibrați cu grijă. Creșterea vitezei de rectificare poate îmbunătăți eficiența tăierii, dar aceasta trebuie echilibrată cu riscul suprasolicitării termice. O viteză excesivă poate duce la deteriorarea termică a semifabricatului și la o uzură accelerată a discului abraziv. În mod similar, avansul trebuie ajustat în funcție de materialul semifabricatului și de calitatea dorită a suprafeței. Un avans mai mare poate crește productivitatea, cu condiția ca finisajul suprafeței și durabilitatea discului să nu fie afectate. Adâncimea de rectificare, de asemenea, ar trebui optimizată. Deși o adâncime mai mare a tăieturii poate îndepărta mai mult material pe pas, aceasta poate genera eforturi mai mari asupra discului și asupra semifabricatului, ceea ce poate duce la spargerea discului sau la deformarea semifabricatului.

Lichidul de răcire nu este doar un agent pentru reducerea temperaturii; este un factor esențial în îmbunătățirea eficienței rectificării și a duratei de viață a discului abraziv. Un lichid de răcire de înaltă calitate, cu proprietăți excelente de răcire, lubrifiere și curățare, poate reduce semnificativ temperatura din zona de rectificare. La rândul său, acest lucru minimizează deteriorarea termică a semifabricatului și încetinește uzura discului abraziv. Debitul și presiunea lichidului de răcire sunt, de asemenea, importante. Un debit suficient asigură o disipare eficientă a căldurii, în timp ce o presiune corespunzătoare ajută la eliminarea reziduurilor, prevenind înfundarea discului și menținând o suprafață de tăiere curată.

Dresarea discului abraziv este o practică esențială pentru menținerea unei performanțe optime. În timp, granulele abrazive de pe suprafața discului se tocesc și discul poate dezvolta o formă neuniformă. Dresarea îi restabilește tăietura și corectează geometria. Instrumente de dresare pe bază de diamant, cum ar fi rolele cu diamant sau dresorii cu punct unic de diamant, sunt utilizate frecvent. Frecvența dresării depinde de aplicația de rectificare și de tipul discului. Pentru rectificarea de înaltă precizie, poate fi necesară o dresare mai frecventă pentru a asigura rezultate constante.

Depozitarea și manipularea corespunzătoare a discurilor abrazive sunt adesea neglijate, dar sunt esențiale pentru durata lor de viață. Discurile abraziv trebuie depozitate într-un mediu uscat și răcoros, departe de lumina directă a soarelui și de temperaturi extreme. Umiditatea poate cauza coroziune la unele tipuri de discuri, în special la cele cu componente metalice. În plus, discurile trebuie manipulate cu grijă pentru a evita lovirile sau căderile, deoarece chiar și daunele minore pot compromite integritatea lor structurală și performanța.

Inovațiile în sistemele de legare revoluționează performanțele discurilor abrazive. Noi materiale pentru lianți, cum ar fi rășinile și ceramica avansate, oferă o rezistență și o toleranță mai bună la căldură. De exemplu, legătură Vitrificată discurile abrazive sunt cunoscute pentru rigiditatea ridicată și reținerea excelentă a formei, ceea ce este benefic pentru aplicațiile de rectificare precisă. Acești lianți rezistă la temperaturi și forțe mai mari, permițând o rectificare mai eficientă și o durată de viață mai lungă a discului.

Roțile abrazive hibrice, care combină diferite materiale abrazive sau tipuri de legături, devin din ce în ce mai populare. Aceste roți pot beneficia de avantajele multiplelor materiale, cum ar fi duritatea diamantului și rezistența la căldură a CBN-ului. Pe de altă parte, designurile de roți multistrat permit funcții diferite pe straturi distincte. De exemplu, un strat exterior cu granulație grosieră poate fi utilizat pentru îndepărtarea rapidă a materialului, în timp ce un strat interior cu granulație fină poate fi rezervat pentru finisare, rezultând o soluție de rectificare mai versatilă și eficientă.

Prin implementarea acestor strategii, producătorii pot îmbunătăți semnificativ eficiența și durata de viață a roților lor abrazive, ceea ce duce la o productivitate crescută, costuri reduse și o calitate superioară a produsului final în procesul de fabricație.

Vă invităm sincer să discutați cu noi în mod aprofundd privind industria discurilor abrazive. Beneficiind de expertiza noastră în tehnologia de rectificare precisă, optimizarea proceselor de producție și de un istoric dovedit de colaborare cu lideri din industrie, suntem dedicați să abordăm provocările esențiale, cum ar fi creșterea eficienței operaționale, optimizarea costurilor și perfecționarea controlului calității.

Știri Populare

Știri Populare