Nel dinamico panorama della produzione, l'efficienza e la durata delle mole abrasive sono fattori cruciali che influenzano significativamente la produttività e i costi. C'è un interesse crescente nell'ottimizzare questi aspetti delle prestazioni delle mole abrasive, poiché i produttori cercano di migliorare la propria competitività.

Selezione Strategica delle Mole Abrasive

Materiale - Scelte Specifiche

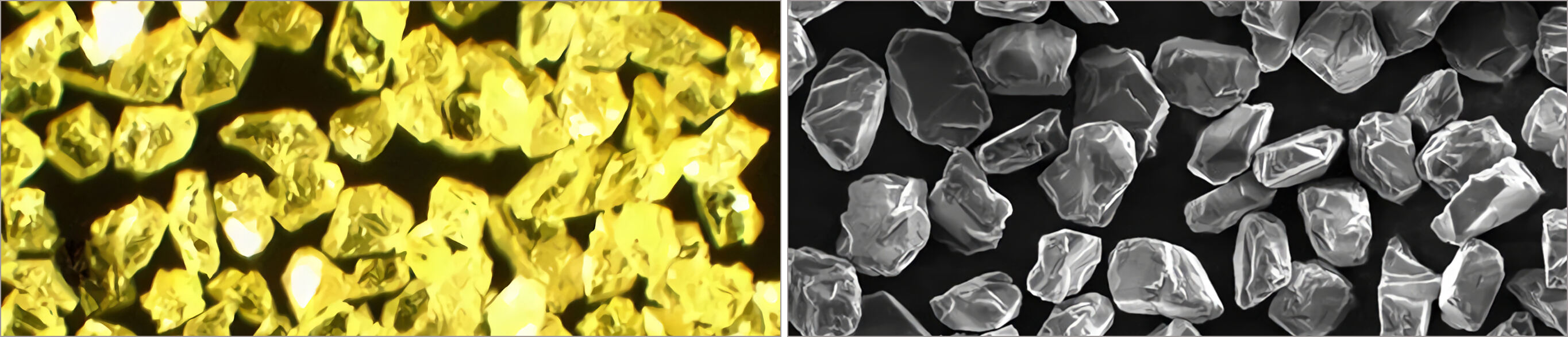

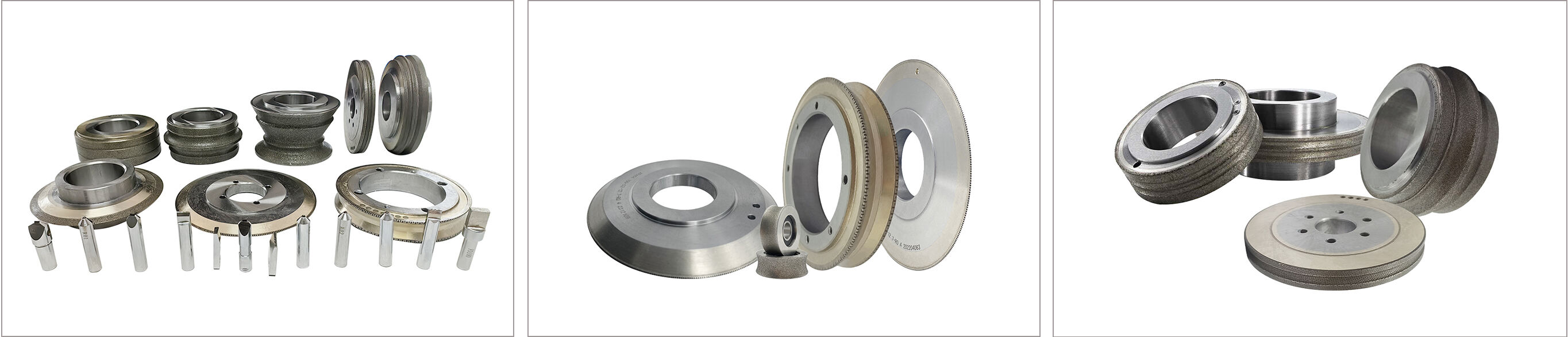

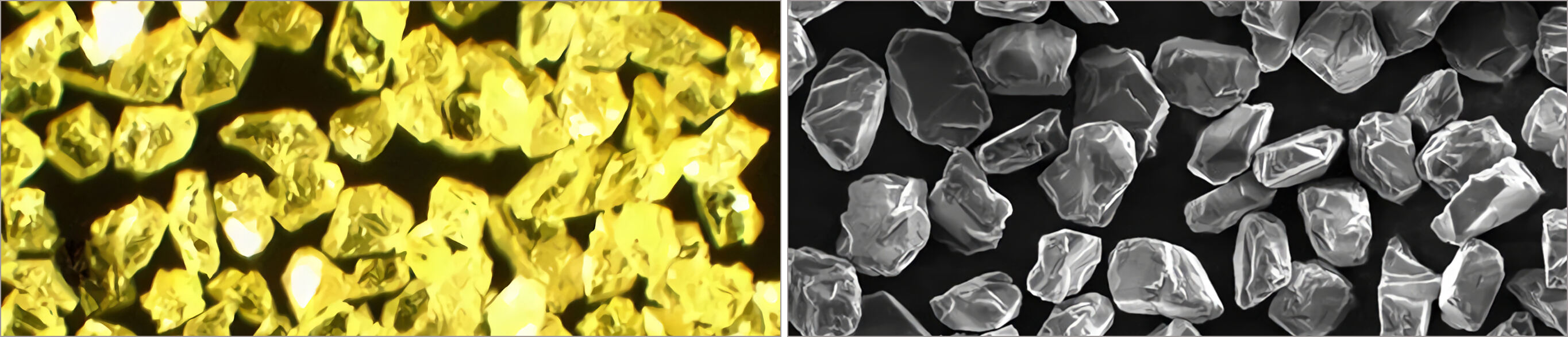

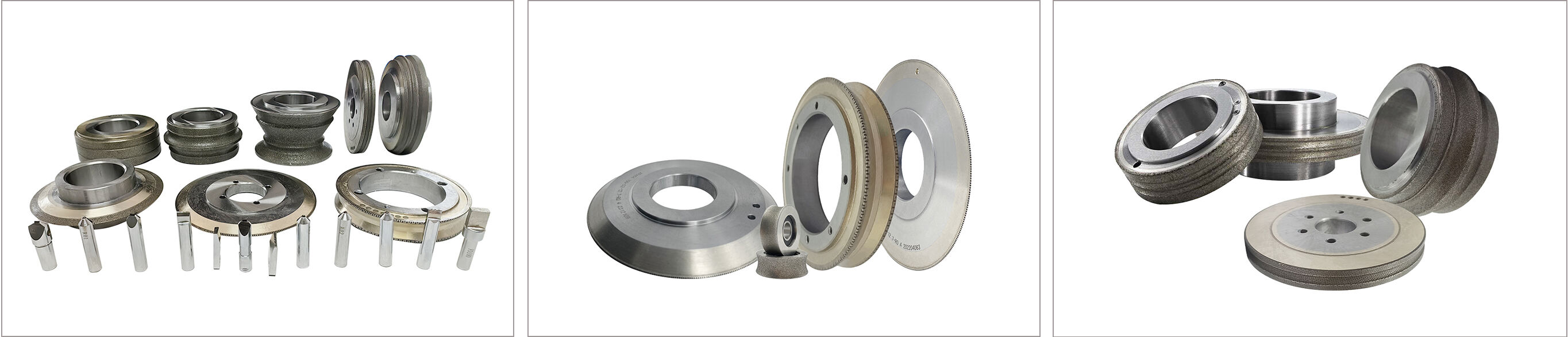

La selezione del materiale appropriato per la mola è il fondamento di una rettifica efficiente. Ad esempio, quando si lavorano materiali carburi, si consigliano fortemente le mole diamantate. La loro eccezionale durezza e resistenza all'usura permettono di rimuovere con precisione e rapidità il materiale, aumentando l'efficienza. Al contrario, le mole CBN (nitrato di boro cubico) sono l'opzione preferita per la lavorazione dell'acciaio. L'elevata resistenza al calore del CBN riduce efficacemente il rischio di bruciature durante la rettifica, garantendo qualità e una maggiore durata della mola.

La scelta della dimensione del grano abrasivo gioca un ruolo altrettanto importante. Le mole a grana grossa sono ideali per operazioni di sgrossatura, dove la priorità è la rapida rimozione del materiale. Possono eliminare rapidamente grandi quantità di materiale, ma la finitura superficiale risultante può essere relativamente ruvida. D'altro canto, le mole a grana fine sono utilizzate per la rettifica di precisione e i processi di finitura. Sebbene la velocità di rimozione del materiale sia più lenta, permettono di ottenere una superficie più liscia, essenziale per applicazioni che richiedono componenti di alta precisione.

La velocità di rettifica, l'avanzamento e la profondità sono parametri interdipendenti che devono essere calibrati con attenzione. L'aumento della velocità di rettifica può migliorare l'efficienza di taglio, ma deve essere bilanciato rispetto al rischio di surriscaldamento. Una velocità eccessiva può causare danni termici al pezzo in lavorazione e un'usura accelerata della mola. Analogamente, il tasso di avanzamento deve essere regolato in base al materiale del pezzo e alla qualità superficiale desiderata. Un avanzamento più elevato può aumentare la produttività, purché non vengano compromessi la finitura superficiale e la durata della mola. Anche la profondità di rettifica deve essere ottimizzata. Sebbene una maggiore profondità di taglio permetta di rimuovere più materiale per passata, potrebbe causare sollecitazioni maggiori sulla mola e sul pezzo, potenzialmente provocando la rottura della mola o la deformazione del pezzo.

Il refrigerante non è solo un agente per ridurre il calore; è un fattore chiave per migliorare l'efficienza della rettifica e la durata della mola. Un refrigerante di alta qualità con ottime proprietà di raffreddamento, lubrificazione e pulizia può ridurre significativamente la temperatura nella zona di rettifica. Questo a sua volta minimizza i danni termici al pezzo in lavorazione e rallenta l'usura della mola. Anche la portata e la pressione del refrigerante sono importanti. Una portata sufficiente garantisce un'efficace dissipazione del calore, mentre una pressione adeguata aiuta a rimuovere i detriti, prevenendo l'intasamento della mola e mantenendo una superficie di taglio pulita.

La rettifica della mola è una pratica essenziale per mantenere prestazioni ottimali. Con il tempo, i granuli abrasivi sulla superficie della mola diventano smussati e la mola stessa può assumere una forma irregolare. La rettifica ne ripristina la freschezza e corregge la geometria. Strumenti per la rettifica a base di diamante, come rulli al diamante o utensili per rettifica con punta singola in diamante, sono comunemente utilizzati. La frequenza di rettifica dipende dall'applicazione di molatura e dal tipo di mola. Per molature di alta precisione, può essere richiesta una rettifica più frequente per garantire risultati costanti.

La conservazione e la manipolazione corrette delle mole abrasive sono spesso trascurate, ma sono fondamentali per garantirne la lunga durata. Le mole abrasive devono essere conservate in un ambiente asciutto e fresco, lontano dalla luce solare diretta e da temperature estreme. L'umidità può causare corrosione in alcuni tipi di mole, specialmente quelle con componenti metallici. Inoltre, le mole devono essere maneggiate con cura per evitare urti o cadute, poiché anche danni minimi possono compromettere l'integrità strutturale e le prestazioni.

Le innovazioni nei sistemi di legatura stanno rivoluzionando le prestazioni delle mole abrasive. Nuovi materiali per la legatura, come resine avanzate e ceramiche, offrono una maggiore resistenza e tolleranza al calore. Ad esempio, legante Vitrifico le mole abrasive sono note per la loro elevata rigidità e ottima capacità di mantenere la forma, caratteristica vantaggiosa per applicazioni di rettifica precisa. Questi leganti resistono a temperature e forze più elevate, permettendo una rettifica più efficiente e una maggiore durata della mola.

Le ruote abrasive ibride, che combinano diversi materiali abrasivi o tipi di legante, stanno diventando sempre più popolari. Queste ruote possono sfruttare i vantaggi di più materiali, come la durezza del diamante e la resistenza al calore del CBN. I design di ruote multistrato, d'altro canto, permettono di avere funzioni differenti su strati diversi. Ad esempio, uno strato esterno a grana grossa può essere utilizzato per la rimozione rapida del materiale, mentre uno strato interno a grana fine può essere riservato per la finitura, ottenendo così una soluzione di rettifica più versatile ed efficiente.

Implementando queste strategie, i produttori possono migliorare significativamente l'efficienza e la durata delle loro ruote abrasive, portando a una maggiore produttività, costi ridotti e un output di qualità superiore nel processo manifatturiero.

Vi invitiamo sinceramente a intraprendere discussioni approfondite con noi riguardo al settore delle mole abrasive. Sfruttando la nostra competenza nella tecnologia di rettifica precisa, nell'ottimizzazione dei processi produttivi e grazie a un consolidato track record nella collaborazione con leader del settore, siamo impegnati nell'affrontare sfide fondamentali come il miglioramento dell'efficienza operativa, l'ottimizzazione dei costi e l'affinamento del controllo qualità.

Notizie di rilievo

Notizie di rilievo