La rettifica di precisione è una tecnica fondamentale nella produzione e nella lavorazione dei metalli, in cui è importante ottenere la finitura superficiale e la precisione dimensionale specificate. Uno dei fattori più importanti che influenzano il risultato è la scelta della corretta abrasivo dimensione del grano. La dimensione del grano definisce la quantità di materiale rimosso e la texture finale della superficie. La giusta selezione del grano può fare una grande differenza in termini di efficienza e qualità del lavoro.

Determinazione delle dimensioni della granulazione degli abrasivi

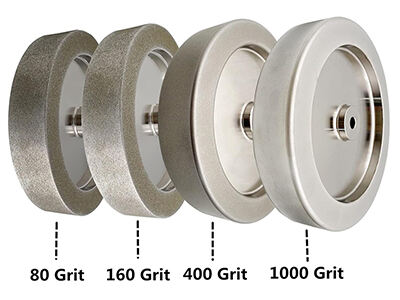

La granulometria è la dimensione dei singoli grani abrasivi presenti su una mola o su un altro utensile abrasivo. È generalmente indicata da un numero. Un numero più basso corrisponde a una granulometria più grossolana, con grani abrasivi più grandi, che rimuovono il materiale in modo più aggressivo. Al contrario, un numero più elevato rappresenta una granulometria più fine e composta da grani più piccoli, più adatta per levigare e lucidare le superfici fino a ottenere una finitura elevata. Questo sistema di numerazione è standardizzato per facilitare la selezione dell'abrasivo necessario per una specifica applicazione.

L'utensile abrasivo è costituito da una matrice formata da questi singoli grani tenuti insieme da un legante. Durante la rettifica, i grani agiscono come infinitesimali strumenti di taglio. I grani più grossolani rimuovono il metallo più in profondità e rapidamente, mentre i grani più fini asportano il materiale più vicino alla superficie, levigandola. Inoltre, la distanza tra i grani influenza la regolazione dell'espulsione dei trucioli e la produzione di calore durante la rettifica.

Criteri chiave per la selezione della granulometria

Ci sono alcuni criteri chiave di selezione da considerare quando si sceglie una granulometria per un'operazione di rettifica di precisione. L'obiettivo principale è garantire un equilibrio tra la velocità di rimozione del materiale e la finitura superficiale.

Il materiale su cui si lavora è un fattore importante. I materiali più duri richiederanno spesso una granulometria più fine per ottenere un taglio pulito senza surriscaldamento o danneggiamento del materiale sottostante. I materiali più morbidi possono invece permettere l'uso di una granulometria più grossolana per rimuovere rapidamente il materiale in eccesso. Anche la quantità di materiale da rimuovere è altrettanto importante. Se si deve rimuovere una grande quantità di materiale, il punto di partenza più efficiente è una granulometria grossolana, seguita da una graduale riduzione della granulometria per raggiungere la finitura superficiale e le tolleranze desiderate.

Il requisito finale della finitura superficiale è forse il fattore più diretto nella scelta della granulometria. Una finitura grossolana su un pezzo da verniciare potrebbe richiedere uno strumento con granulometria compresa tra 60 e 120. Un pezzo che necessita di una superficie funzionale potrebbe richiedere una finitura con granulometria compresa tra 180 e 400. Per lavori molto precisi e finiture simili a uno specchio, sono necessarie granulometrie molto fini, da 800 in su.

Applicazione pratica e di sviluppo

Un approccio comune nella rettifica di precisione consiste nell'utilizzare una serie progressiva di granulometrie. Normalmente non si usa una granulometria molto fine per rimuovere grandi quantità di materiale; questo sarebbe inefficiente e potrebbe intasare rapidamente l'utensile abrasivo. Al contrario, il processo inizia con una granulometria grossolana per rimuovere rapidamente la maggior parte del materiale e definire la forma base.

Una volta rimosso la maggior parte del materiale, la superficie viene rifinita utilizzando una grana intermedia per levigare e rimuovere i segni di graffio della grana grossolana, avvicinando il pezzo alla sua dimensione finale. Infine, si utilizza una grana fine o molto fine per raggiungere la tolleranza esatta e la finitura superficiale specificata. Questo approccio sequenziale garantisce efficienza, preserva la vita delle abrasivi più fini e assicura una finitura eccellente.

Prevenzione degli errori comuni

Un errore comune è iniziare con una grana fine nelle fasi iniziali del lavoro, il che causa mancanza di progresso e successivi danni termici dovuti all'attrito. Al contrario, utilizzare una grana più fine di quella necessaria per la finitura finale lascerà graffi profondi sulla superficie, difficili da rimuovere in seguito. Un secondo errore consiste nel non utilizzare le granulometrie in sequenza. Passare da una grana molto grossa a una molto fine sarà generalmente più lento, poiché la grana fine avrà difficoltà a rimuovere i graffi profondi e non raggiungerà mai la lucidatura desiderata. Comprendere lo scopo di ciascuna dimensione della grana e procedere attraverso di esse in una sequenza logica è la chiave per una rettifica di precisione efficace.

Infine, la scelta della giusta dimensione della grana non è una soluzione unica valida per tutti. La selezione viene effettuata in modo deliberato, basandosi sul materiale, sulla quantità di materiale da rimuovere e sulla finitura superficiale finale da ottenere.