परिशुद्धता ग्राइंडिंग एक मूलभूत निर्माण और धातु कार्य तकनीक है, जहां निर्दिष्ट सतह परिष्करण और आयामी सटीकता प्राप्त करना महत्वपूर्ण होता है। परिणाम को प्रभावित करने वाला सबसे महत्वपूर्ण कारक उचित तीव्रक धानी आकार का चयन है। धानी आकार निकाले गए पदार्थ की मात्रा और परिष्कृत सतह के बनावट को परिभाषित करता है। सही धानी का चयन आपके कार्य की दक्षता और गुणवत्ता में बड़ा अंतर ला सकता है।

अपघर्षक धानी आकार का निर्धारण

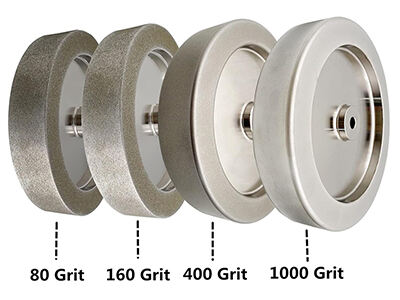

ग्रिट आकार एक ग्राइंडिंग व्हील या अन्य अपघर्षक उपकरण पर व्यक्तिगत मोटे अपघर्षक धानों का आकार होता है। इसे आमतौर पर एक संख्या द्वारा दर्शाया जाता है। एक कम संख्या बड़े अपघर्षक धानों वाला एक मोटा ग्रिट होता है, जो अधिक तीव्रता से सामग्री को हटा देता है। इसके विपरीत, एक बड़ी संख्या एक अधिक नाजुक, छोटे ग्रिट वाला ग्रिट का प्रतिनिधित्व करती है जो सतहों को उच्च फिनिश तक चिकना करने और पॉलिश करने के लिए बेहतर ढंग से उपयुक्त होता है। एक विशिष्ट अनुप्रयोग के लिए आवश्यक अपघर्षक के चयन में सुविधा के लिए यह संख्यांकन प्रणाली मानकीकृत है।

अपघर्षक उपकरण इन व्यक्तिगत धानों के आधार बंधन द्वारा बंधे मैट्रिक्स से मिलकर बना होता है। ग्राइंडिंग के दौरान, धाने असंख्य कटिंग उपकरणों के रूप में कार्य करते हैं। मोटे धाने धातु को गहराई तक और तेजी से हटा देते हैं, और नाजुक धाने सतह के निकट धातु को हटाकर उसे पॉलिश करते हैं। इसके अतिरिक्त, धानों के बीच की दूरी ग्राइंडिंग में चिप निकासी और ऊष्मा उत्पादन के नियमन को प्रभावित करती है।

ग्राइंड आकार के लिए प्रमुख चयन मापदंड

सटीक ग्राइंडिंग ऑपरेशन के लिए एक ग्रिट साइज़ का चयन करते समय कुछ प्रमुख चयन मापदंड शामिल होते हैं। मुख्य उद्देश्य सामग्री निकासी दर और सतह परिष्करण के बीच संतुलन बनाए रखना है।

जिस सामग्री पर काम किया जा रहा है, वह एक महत्वपूर्ण कारक है। कठोर सामग्री को अक्सर सतह के नीचे की सामग्री को गर्म किए बिना या क्षतिग्रस्त किए बिना साफ कटौती के लिए अधिक नाजुक ग्रिट की आवश्यकता होती है। नरम सामग्री में स्टॉक को तेजी से निकालने के लिए मोटे ग्रिट की अनुमति दी जा सकती है। कितनी सामग्री निकालनी है, यह भी उतना ही महत्वपूर्ण है। यदि आप भारी स्टॉक निकाल रहे हैं, तो सबसे कुशल शुरुआती बिंदु एक मोटा ग्रिट है। इसके बाद वांछित अंतिम सतह परिष्करण और सहिष्णुता प्राप्त करने के लिए धीरे-धीरे ग्रिट को कम किया जाता है।

अंतिम सतह परिष्करण की आवश्यकता शायद ग्रिट के चयन में सबसे सीधा निर्धारक है। पेंट किए जाने वाले भाग पर एक मोटी परिष्करण सतह के लिए केवल 60 से 120 ग्रिट के उपकरण की आवश्यकता हो सकती है। एक ऐसे भाग के लिए जिसमें कार्यात्मक सतह की आवश्यकता हो, 180 से 400 ग्रिट तक के परिष्करण की आवश्यकता हो सकती है। बहुत ही सटीक कार्य और दर्पण जैसी परिष्कृत सतहों के लिए 800 और उससे ऊपर के बहुत बारीक ग्रिट की आवश्यकता होती है।

व्यावहारिक एवं विकासात्मक अनुप्रयोग

सटीक ग्राइंडिंग के साथ एक सामान्य दृष्टिकोण ग्रिट की एक श्रृंखला का उपयोग करना है। बड़ी मात्रा में सामग्री को हटाने के लिए सामान्यतः बहुत बारीक ग्रिट का उपयोग नहीं किया जाता; यह अक्षम है और अपघर्षक उपकरण को जल्दी से अवरुद्ध कर सकता है। इसके बजाय, प्रक्रिया आकार देने के लिए आरंभ में एक मोटे ग्रिट से तीव्रता से अधिकांश सामग्री को काटने से शुरू होती है।

एक बार अधिकांश स्टॉक हटा दिए जाने के बाद, सतह को मध्यम कणिका आकार के उपयोग से समाप्त किया जाता है ताकि सतह को चिकना बनाया जा सके, मोटी कणिका द्वारा छोड़े गए खरोंच के निशान हटाए जा सकें और भाग को उसके अंतिम आयाम की ओर ले जाया जा सके। अंत में, सही सहनशीलता और निर्दिष्ट सतह परिष्करण प्राप्त करने के लिए एक बारीक या बहुत बारीक कणिका का उपयोग किया जाता है। इस क्रमिक दृष्टिकोण से दक्षता सुनिश्चित होती है, बारीक अपघर्षकों के जीवन की रक्षा होती है और उत्कृष्ट परिष्करण प्राप्त होता है।

सामान्य त्रुटियों की रोकथाम

एक सामान्य त्रुटि कार्य के प्रारंभिक चरणों में एक बारीक धारण (ग्रिट) से शुरुआत करना है, जिससे प्रगति न होने और घर्षण के कारण बाद में ऊष्मीय क्षति होती है। इसके विपरीत, अंतिम फिनिश के लिए आवश्यकता से अधिक बारीक ग्रिट का उपयोग करने से सतह पर गहरे खरोंच छूट जाते हैं जिन्हें बाद में हटाना कठिन होता है। एक दूसरी त्रुटि ग्रिट को क्रम में उपयोग न करना है। बहुत मोटे ग्रिट से सीधे बहुत बारीक ग्रिट पर जाना आमतौर पर धीमा होता है, क्योंकि बारीक ग्रिट गहरे खरोंच को हटाने में संघर्ष करता है और कभी भी वांछित पॉलिश तक नहीं पहुँच पाता। प्रत्येक ग्रिट आकार के उद्देश्य को समझना और उनके माध्यम से एक सुसंगत क्रम में आगे बढ़ना सफल परिशुद्धता पीसने का रहस्य है।

अंत में, सही ग्रिट आकार का चयन 'एक आकार सभी के लिए' का मामला नहीं है। चयन जानबूझकर किया जाता है और सामग्री, सामग्री के निकालाव और प्राप्त की जाने वाली अंतिम सतह फिनिश के आधार पर किया जाता है।