Le meulage est un procédé coûteux qui provoque systématiquement la brûlure de la pièce lorsqu'il est utilisé en fabrication de précision. Il compromet l'intégrité de surface, entraîne des dommages métallurgiques et des rejets. Pour les utilisateurs de meules superabrasives, il est important de savoir que la meule constitue une variable majeure pouvant être utilisée pour éviter ce problème. Nous sommes Zhengzhou Ruizuan Diamond Tool Co., Ltd. et nous sommes fabricants de Diamant et CBN meules, qui sont conçues non seulement pour fonctionner efficacement, mais aussi en termes de sécurité du processus et de qualité de la surface. La méthode la plus efficace pour éliminer les brûlures est souvent le réglage approprié des paramètres de la meule.

Le choix du type d'abrasif est une condition préalable

La décision initiale qui doit être prise de manière critique est celle entre les abrasifs en diamant et en CBN. Le CBN (nitrure de bore cubique) est très adapté à l'usinage de matériaux ferreux, en particulier des aciers durs et fragiles. Il est également chimiquement inerte au fer et possède une grande stabilité thermique, ce qui conduit finalement à une génération de chaleur réduite ainsi qu'à une réaction moindre avec le matériau de la pièce travaillée, réduisant directement le risque de dommages thermiques. Le diamant est plus dur, mais est généralement utilisé pour usiner les métaux non ferreux, les céramiques et les carbures. Lorsqu'un type d'abrasif inadapté est utilisé, forçant le processus à aller à l'encontre des propriétés du matériau, une surchauffe importante est inévitable. Cette décision fondamentale est celle que nous accompagnons nos clients à travers afin d'établir une base de meulage à froid.

Optimisation de la dureté et de la granulométrie de la meule

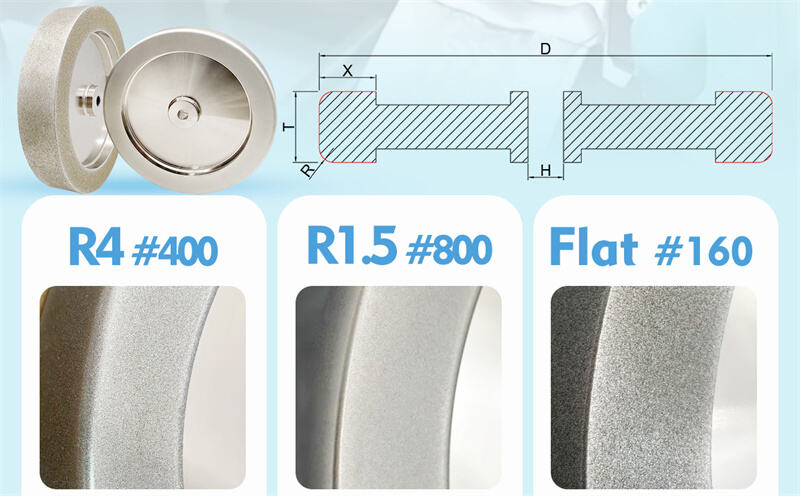

Deux des paramètres les plus importants que vous pouvez modifier sont la taille des grains (granulométrie) et la dureté de la meule (qualité). En augmentant la taille des grains, on obtient des copeaux plus gros et des espaces plus ouverts entre les grains, permettant au liquide de refroidissement de pénétrer et aux déchets de meulage d'être évacués. Cette configuration réduit la quantité de chaleur accumulée dans la zone de meulage. En revanche, une meule trop dure ou de qualité élevée n'élimine pas facilement les grains usés. Une meule émoussée provoque du frottement et de la chaleur. Pour éviter de devoir couper un acier de dureté supérieure, on peut utiliser une qualité légèrement plus douce, dans laquelle la meule s'affûte elle-même en créant de nouveaux bords coupants nets, avec une production moindre de puissance et de chaleur. Notre département technique vous aidera à recommander le meilleur mélange de granulométrie et de qualité à utiliser selon votre matériau et votre application.

La structure de la meule et le liant sont d'une importance critique

La structure des grains abrasifs, la concentration et la disposition des grains, ainsi que le matériau de liaison qui contient les grains sont cruciaux pour la gestion de la chaleur. Il existe une meule à structure ouverte offrant une porosité étendue. Ces pores permettent au fluide de refroidissement d'atteindre la zone de coupe et facilitent l'évacuation des copeaux de meulage, évitant ainsi que ceux-ci ne re-coupent la pièce et ne provoquent de surchauffe. Le matériau de liaison, qu'il soit résineux, vitrifié ou métallique, doit également être adapté à l'application. Un exemple peut illustrer que certains liants vitrifiés offrent une excellente porosité et des caractéristiques de dressage permettant une action de coupe uniforme et libre. Nos meules sont conçues pour contrôler et ajuster leur structure afin d'assurer une performance constante et une gestion thermique optimale.

Mise en œuvre d'un dressage efficace et utilisation abondante de fluide de refroidissement

Une meule parfaitement spécifiée peut brûler si elle n'est pas correctement entretenue. Un dressage approprié et fréquent ne peut être négligé. Il redonne à la meule sa forme, coupe la surface et nettoie les pores. Une meule mal dressée est terne, vitrifiée, et devient un piège à chaleur sur la pièce travaillée. En outre, aucun ajustement de paramètre ne serait efficace sans un système de lubrification adéquat. Appliquez un lubrifiant de haute qualité, utilisez un débit et une pression suffisants, appliquez-le au point de contact entre la meule et la pièce, et assurez-vous qu'il soit filtré et propre. Une meule à structure ouverte bien dressée, combinée à une grande quantité de lubrifiant, constitue une solide protection contre les dommages thermiques.

Collaboration pour trouver une solution complète

Il n'existe rarement une seule modification permettant de résoudre le problème de brûlure de la pièce. Celle-ci repose sur une modification synergique des caractéristiques de la meule et des paramètres du processus. Chez Zhengzhou Ruizuan Diamond Tool Co., Ltd., nous proposons non seulement des meules de qualité en diamant et en CBN, mais également un support applicatif afin d'analyser votre procédé de rectification. En tenant compte de votre machine, du matériau et du résultat attendu, nous pouvons concevoir une meule capable de fonctionner à température plus basse et ayant une durée de vie prolongée, transformant ainsi un problème de brûlure en une opportunité de productivité élevée et de qualité de pièce inégalée. Contactez-nous pour obtenir la solution de coupe froide à vos problèmes de rectification les plus complexes.

Table des Matières

- Le choix du type d'abrasif est une condition préalable

- Optimisation de la dureté et de la granulométrie de la meule

- La structure de la meule et le liant sont d'une importance critique

- Mise en œuvre d'un dressage efficace et utilisation abondante de fluide de refroidissement

- Collaboration pour trouver une solution complète