Le meulage de précision est une technique fondamentale de fabrication et de travail des métaux, où l'obtention d'une finition de surface et d'une précision dimensionnelle spécifiées est importante. L'un des facteurs les plus importants affectant le résultat est le choix de la taille de grain appropriée. abrasif La taille du grain détermine la quantité de matériau enlevée ainsi que la texture de la surface finie. Un bon choix de granulométrie peut faire une grande différence en termes d'efficacité et de qualité de votre travail.

Détermination des granulométries abrasives

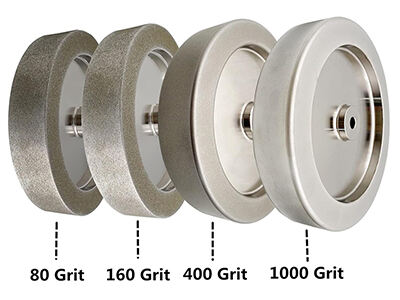

La granulométrie correspond à la taille des grains abrasifs individuels sur une meule ou tout autre outil abrasif. Elle est généralement représentée par un nombre. Un nombre plus bas indique une granulométrie plus grossière, avec des grains abrasifs plus grands, qui enlèvent le matériau de manière plus agressive. À l’inverse, un nombre plus élevé représente une granulométrie plus fine, mieux adaptée au lissage et au polissage des surfaces pour obtenir une finition élevée. Ce système de numérotation est normalisé afin de faciliter le choix de l'abrasif nécessaire pour une application particulière.

L'outil abrasif se compose d'un ensemble de ces grains individuels liés entre eux par un liant matriciel. Pendant le meulage, les grains agissent comme des outils de coupe infinitésimaux. Les grains grossiers enlèvent le métal plus en profondeur et plus rapidement, tandis que les grains fins retirent le métal près de la surface en la polissant. Par ailleurs, l'espacement entre les grains influence la régulation de l'évacuation des copeaux et la production de chaleur lors du meulage.

Critères clés de sélection de la granulométrie

Il existe plusieurs critères de sélection clés à prendre en compte lors du choix d'une granulométrie pour une opération de rectification de précision. L'objectif principal est d'assurer un équilibre entre la vitesse d'enlèvement de matière et la qualité de la finition de surface.

La nature du matériau travaillé constitue un facteur important. Les matériaux plus durs nécessitent souvent une granulométrie plus fine afin d'obtenir une coupe propre sans provoquer de chauffage ni endommager la matière sous-jacente. Les matériaux plus tendres peuvent tolérer une granulométrie plus grossière, permettant ainsi d'éliminer rapidement la matière excédentaire. La quantité de matière à enlever est tout aussi importante. Lorsque l'on doit enlever une forte épaisseur, il est plus efficace de commencer avec une granulométrie grossière, puis de réduire progressivement la finesse des grains afin d'atteindre la finition de surface finale souhaitée ainsi que les tolérances requises.

L'exigence finale en matière de finition de surface est probablement le facteur le plus direct dans le choix de la granulométrie. Une finition grossière sur une pièce destinée à être peinte peut nécessiter uniquement un outil de granulométrie comprise entre 60 et 120. Une pièce nécessitant une surface fonctionnelle peut exiger une finition comprise entre 180 et 400. Pour des travaux très précis et des finitions miroir, des granulométries très fines de 800 et plus sont requises.

Application pratique et de développement

Une approche courante en rectification de précision consiste à utiliser une série de granulométries. Une granulométrie très fine n'est généralement pas utilisée pour enlever de grandes quantités de matériau ; cela serait inefficace et pourrait rapidement colmater l'outil abrasif. Au lieu de cela, on commence par une granulométrie grossière afin de retirer rapidement la majeure partie du matériau et de donner la forme de base.

Une fois que la majeure partie du matériau a été enlevée, la surface est travaillée avec un grain intermédiaire afin de l'adoucir, d'éliminer les marques de rayures laissées par le grain grossier et de rapprocher la pièce de ses dimensions finales. Enfin, un grain fin ou très fin est utilisé pour atteindre la tolérance exacte et la finition de surface spécifiée. Cette approche séquentielle garantit une grande efficacité, préserve la durée de vie des abrasifs fins et assure une finition exceptionnelle.

Prévention des erreurs courantes

Une erreur courante consiste à commencer avec un grain fin lors des premières étapes du travail, ce qui entraîne un manque de progression et ultérieurement des dommages thermiques dus au frottement. Inversement, utiliser un grain plus fin que nécessaire pour la finition finale laissera des rayures profondes difficiles à éliminer par la suite. Une deuxième erreur est de ne pas utiliser les grains en séquence. Passer d'un grain très grossier à un grain très fin sera généralement plus lent, le grain fin ayant du mal à éliminer les rayures profondes et n'atteignant jamais la brillance souhaitée. Comprendre l'utilité de chaque granulométrie et progresser de manière cohérente à travers elles est la clé d'un meulage de précision réussi.

Enfin, le choix de la granulométrie appropriée n'est pas une solution universelle. Ce choix s'effectue intentionnellement, en fonction du matériau, de la quantité de matière à enlever et de la finition de surface finale à obtenir.